Sommario:

- Passaggio 1: inizia con la cornice

- Passaggio 2: collegamento della sospensione

- Passaggio 3: crea shock

- Passaggio 4: montare il motore

- Passaggio 5: aggiungi serbatoio e corpo

- Passaggio 6: sterzo per impieghi gravosi

- Passaggio 7: immagine del circuito del servo dello sterzo

- Passaggio 8: servo attuatore completo

- Passaggio 9: video

- Fase 10: LA FINE

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:05.

- Ultima modifica 2025-01-23 14:50.

Ecco un fai-da-te per costruire un ENORME Monster Truck RC. Avrai bisogno di un saldatore.

Mi è piaciuto vedere i camion telecomandati fare molta strada negli ultimi due decenni. Ne ho anche posseduti diversi lungo la strada. Tutto è iniziato con i camion 2WD alimentati da AA con semplici molle come ammortizzatori. Poi sono arrivati 7,2 V con ammortizzatori ad olio, poi 4wd, poi alimentati a NITRO e poi trasmissioni a 2 velocità in grado di 50 MPH con retromarcia. Negli ultimi anni l'industria non ha avuto dove andare se non più grande. Dalla scala 1/16 alla scala 1/10 e persino alla scala 1/8. Bene, batterò tutti sul tempo. Progetterò e costruirò un camion telecomandato in scala 1/4 con il mio tocco unico.

Passaggio 1: inizia con la cornice

Ho fatto diversi disegni e non vedevo l'ora di togliermelo dalla testa e iniziare a saldare! Ho avuto questa idea di una sospensione indipendente in cui tutti i forcellone ruotano da un perno centrale comune e tutti gli ammortizzatori sono in linea e collegati a un perno superiore parallelo. Ho usato un'asta di acciaio solido come perno e ho saldato i tubi corrispondenti ai bracci oscillanti e li ho levigati per una buona vestibilità. Farò lo stesso per gli ammortizzatori. Ecco l'inizio di tutto. I 4 bracci oscillanti con il perno inferiore, i fusi a snodo anteriori e i 4 pneumatici da golf cart con mozzi con cuscinetti a sfera. Ho realizzato i bracci oscillanti con un condotto elettrico da 3". Il fuso a snodo sono semplicemente piastre in acciaio spesse 3/8" con rondelle, bulloni e cuscinetti per creare un fuso a snodo adeguato. Ho dovuto saldare un manicotto con chiavetta nei mozzi posteriori per adattarlo correttamente all'albero dell'asse con chiavetta da 3/4".

Passaggio 2: collegamento della sospensione

Questo avviene dopo che il perno parallelo superiore è stato installato utilizzando collegamenti ad H e sono stati montati i cilindri pneumatici (che presto saranno convertiti in ammortizzatori idraulici regolabili). Il motore è solo seduto sui suoi supporti per ora. Ma i blocchi del differenziale e del cuscino sono a posto. Ho dovuto progettare, saldare e lavorare una ruota dentata che si adattasse perfettamente al differenziale e utilizzare i bulloni esistenti. Poi ho progettato, saldato e lavorato una ruota dentata incorporata con il freno a tamburo e il mozzo della ruota che si adattava al motore del ciclomotore. Naturalmente ho scricchiolato alcuni numeri e calcolato per un corretto rapporto di trasmissione. Il pignone differenziale è a 40 denti e il pignone di trasmissione è a 15 denti. Questo dovrebbe dare un risultato finale simile al rapporto e alle prestazioni originali del ciclomotore che raggiungevano velocità fino a 48 miglia all'ora. Whooahh non vedo l'ora!!! Ho intenzione di avere un kill switch FACILMENTE accessibile sul veicolo e sul telecomando.

Passaggio 3: crea shock

Ecco una foto dei cilindri pneumatici piombati per un'applicazione di ammortizzatori idraulici (un'altra delle mie idee geniali). C'è una valvola a 10 giri in linea, così sarò in grado di regolare la velocità di estensione. Inoltre, le molle e la saldatura a punti sono temporanee (da ACE) fino a quando non arrivano quelle corrette che ho ordinato. Questi ammortizzatori hanno funzionato dannatamente bene. Posso chiudere le valvole e stare in piedi sul camion senza che si muova oppure posso aprirle e spingere le sospensioni a terra con facilità. Questo design ha 18 pollici di viaggio!

Passaggio 4: montare il motore

Ecco il motore saldato in posizione. Puoi trovare pignoni e catena su mcmaster.com.

Passaggio 5: aggiungi serbatoio e corpo

Monta un serbatoio di gas in alto in modo che la gravità lo abbassi. Ho trovato questo corpo alla discarica gratuitamente.

Riesci a vedere le molle giuste lì sotto adesso? Ho progettato e lavorato guide a molla e arresti in alluminio appositamente per questo progetto. Boy erano quelli un dolore da installare! Notare anche la marmitta sotto il vano della ruota posteriore e il serbatoio del gas sotto il cruscotto. Puoi anche vedere i servi sul forcellone lato guida. Ho accoppiato insieme 2 servi per aeroplani in scala 1/4 a coppia super elevata. Non sembrano avere molta potenza e il sistema di cavi pull-pull sembra avere un po' troppo gioco, quindi dovremo solo vedere come funziona. Anche questo motore è ad avviamento elettrico! Si Bella! Ho usato due batterie da 6 volt in modo da poter dividere i miei controlli RC da uno e usarli entrambi in serie per l'avvio e la ricarica del motore. Oh, sì, il motore è un due tempi da 50 cc raffreddato ad aria con trasmissione a cinghia variabile automatica da un ciclomotore Honda. Per caso l'ho ricostruito circa un anno fa e l'avevo messo in giro. Puoi anche vedere la squadretta del servo (piccola rotonda bianca) appena sopra la marmitta. È montato sul motore e controlla l'acceleratore e il freno.

Passaggio 6: sterzo per impieghi gravosi

Dopo il primo giro di prova ho notato che lo sterzo non era abbastanza stabile. Le ruote continuavano a volersi girare l'una sull'altra. Quindi, ho realizzato un controller per attuatore lineare da 12 V utilizzando l'elettronica di un servo e 4 relè a stato solido. Ho comprato un attuatore da 12V e ho collegato un solido collegamento. Funziona molto meglio ora. Dai un'occhiata a questi video. Inoltre, la tensione della catena era un problema (sapevo che lo sarebbe stato), quindi ho realizzato un tenditore del tenditore che funziona alla grande, ho davvero avuto un'idea di quanto potesse essere pericoloso se fosse andato fuori controllo. Ho preso tutte le precauzioni di sicurezza che mi venivano in mente. Ha un "fail safe" che rilascia l'acceleratore e applica i freni se perde la comunicazione radio o si scarica la batteria e ha un kill switch sul veicolo che viene attivato anche a distanza.

Mi è stato chiesto di pianificare il mio "servo" dello sterzo. Da dove comincio. Prima di tutto il mio camion è a 12 V, ma la radio è a 6 V, quindi ho messo in parallelo due batterie da 6 V in modo che potessero essere utilizzate per avviare il motore e ricaricarle. Poi ho appena staccato una batteria per alimentare il ricevitore e i servi. Detto questo. Il pilota del relè a stato solido che ho realizzato per l'attuatore è controllato da 6VDC a impulsi dalla scheda servo ma commuta l'alimentazione della sorgente a 12V all'attuatore. È NECESSARIO utilizzare relè a stato solido e non il tipo di bobina a causa degli impulsi veloci. Inoltre, è necessario utilizzare 4 dei. Due per sinistra (+ e -) e due per destra (+ e -). Tutto ciò che fanno i relè è prendere ciò che la scheda servo invia al servomotore e controlla i relè con quel segnale per dare un segnale simile solo 12V e alto amperaggio. Ecco lo schema. (REVISIONE 01/02/09 … Grazie ad Alan)

Passaggio 7: immagine del circuito del servo dello sterzo

Ecco come appare il circuito messo insieme.

R, C e L sono solo saldati ai terminali dove ho rimosso il potenziometro dalla scheda del servo in modo da poter montare un potenziometro sul collegamento dello sterzo e darebbe il segnale corretto alla scheda del servo. L'ho guidato senza la pentola in posizione e ho semplicemente saldato lì e in posizione centrale per un po', ma non ha l'effetto "centratura". Devi sterzare a sinistra e poi a destra per raddrizzarlo. Sì, disordinato e grezzo, ma fa il suo lavoro e anche molto bello e fluido.

Passaggio 8: servo attuatore completo

Ecco l'unità completata. Basta collegarlo al tirante dello sterzo sul camion e garantisco che sterzerà praticamente qualsiasi progetto di dimensioni che realizzi.

Passaggio 9: video

Ecco un video di compilazione e in allegato alcuni altri video tra cui il movimento di sospensione al rallentatore.

Fase 10: LA FINE

Risultati del prototipo: ci sono stati alcuni piccoli problemi di tipo meccanico che sono stati facilmente risolti nel viaggio inaugurale. Il movimento verticale della sospensione era meraviglioso ma gli aspetti laterali e centrifughi della guidabilità erano un po' "stretti". La potenza non era così alta come previsto (probabilmente una regolazione carburatore/getto). La comunicazione radio era buona. Non ci sono stati difetti o interferenze con il rumore del motore o altre interferenze elettriche. Ho usato una candela di tipo resistivo ed ero consapevole dei problemi di tipo radio durante la progettazione in previsione di quei tipi di problemi.

Beh, è stato divertente. Sfortunatamente non ho spazio per questa bestia nel mio garage, quindi verrà smontata presto. Tutto sommato è andata abbastanza bene. Mi sono tolto l'idea dalla testa e tutto ciò che volevo era vedere un prototipo funzionante. Quindi, queste parti rimarranno sul mio scaffale finché non troverò qualcosa di nuovo da fare. Qualche idea?

Consigliato:

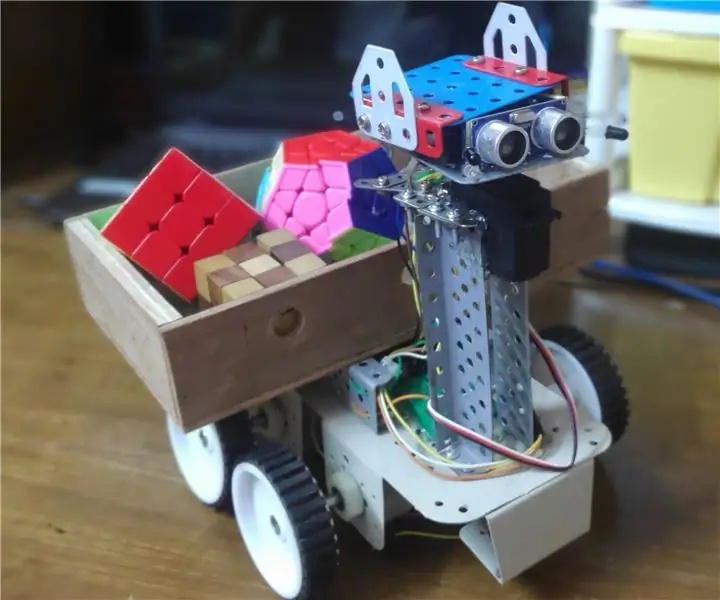

Persona che segue il carrello: 8 passaggi

Persona che segue il carrello: i robot stanno ricevendo sempre più attenzione in molti settori ogni giorno. A partire da oggi, i robot stanno assumendo la maggior parte dei lavori banali in cui un tempo era richiesta l'attenzione umana. Cominciamo con uno semplice: un bot che ti segue mentre procedi. Il

Zombie Truck, come costruire un enorme camion con Arduino: 5 passaggi

Zombie Truck, come realizzare un enorme camion con Arduino: Ciao ragazzi, oggi vi mostrerò come realizzare un camion zombie (mostro camion aggiornato che funziona con arduino) I materiali sono i seguenti:

Carrello per gatti (paralisi della gamba posteriore): 5 passaggi

Carrello per gatti (paralisi delle zampe posteriori): il nostro team multidisciplinare del RIT (Rochester Institute of Technology) è stato incaricato di progettare un carrello per gatti paralizzati. Il nostro obiettivo era creare un carrello che aumentasse la mobilità del gatto pur rimanendo sicuro, comodo e a basso costo. Abbiamo trascorso

Carrello per computer sopra il letto: 8 passaggi

Carrello per computer sopra il letto: il tuo laptop si surriscalda? Crampi al collo da quei carrelli di computer mal fatti dalle graffette? Questo è un carrello semplice da realizzare che renderà felici te e il tuo computer allo stesso tempo

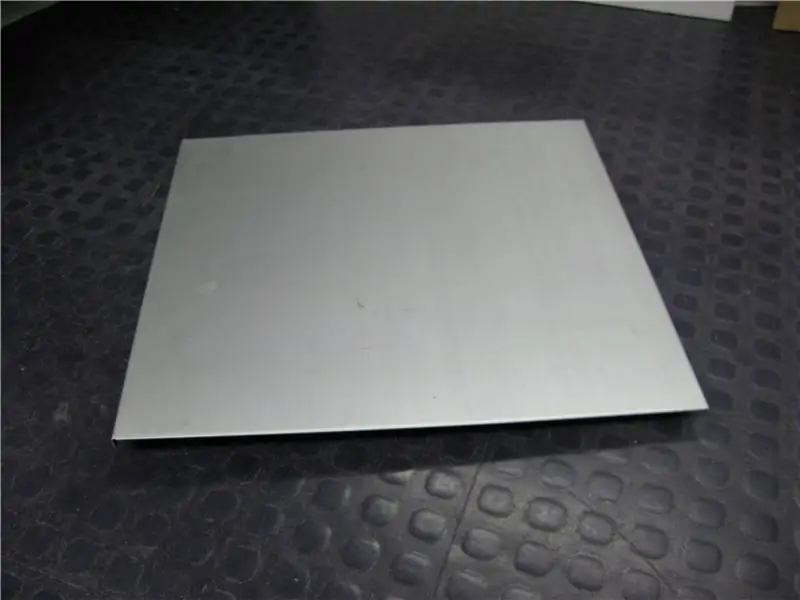

Carrello per videocamera da 5GBP, pannello laterale del PC: 3 passaggi

Carrello per videocamera da 5 GBP, pannello laterale del PC: carrello istantaneo, nessuna attrezzatura, solo un semplice nastro adesivo e il pannello laterale di un PC. Cosa vedi? Un pezzo di alluminio levitante? Quasi lì! Dot ha realizzato questo video con questo video dolly