Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:05.

- Ultima modifica 2025-01-23 14:50.

Altrimenti intitolato "non buttarlo, lo aggiusto io!" Penso che mia moglie rabbrividisca quando lo sente, ma di solito sembra soddisfatta dei risultati.

Il connettore di alimentazione per il mio Toshiba R15 aveva iniziato a sfilacciarsi, quindi ho deciso che invece di gettarlo in una discarica, l'avrei riparato. Dato che avrei dovuto ripararlo comunque, non sarebbe meglio un connettore magnetico? Penso che se dovessi farlo di nuovo, non renderei il dongle così lungo, ma così com'è, si stacca con uno strattone acuto proprio come un macbook. Alla fine, ho un cavo di alimentazione riparato molto economico con molte più funzionalità!

Passaggio 1: il problema…

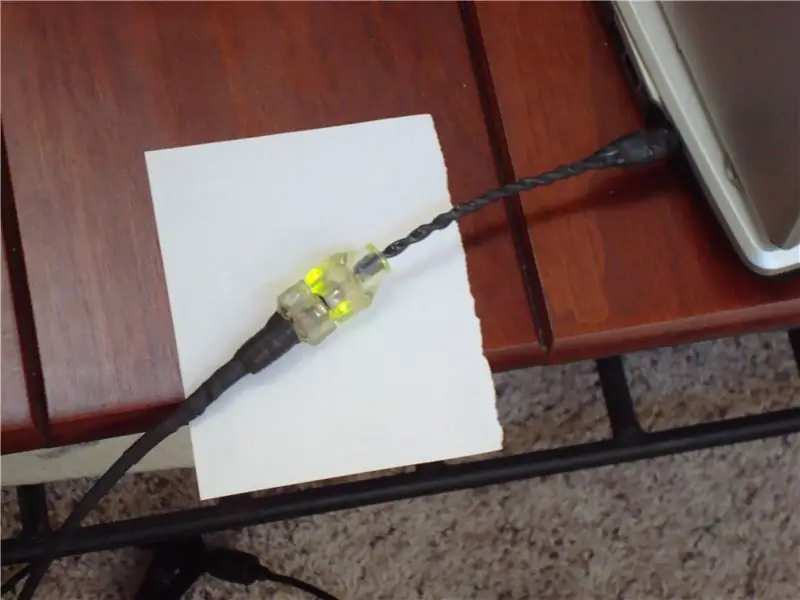

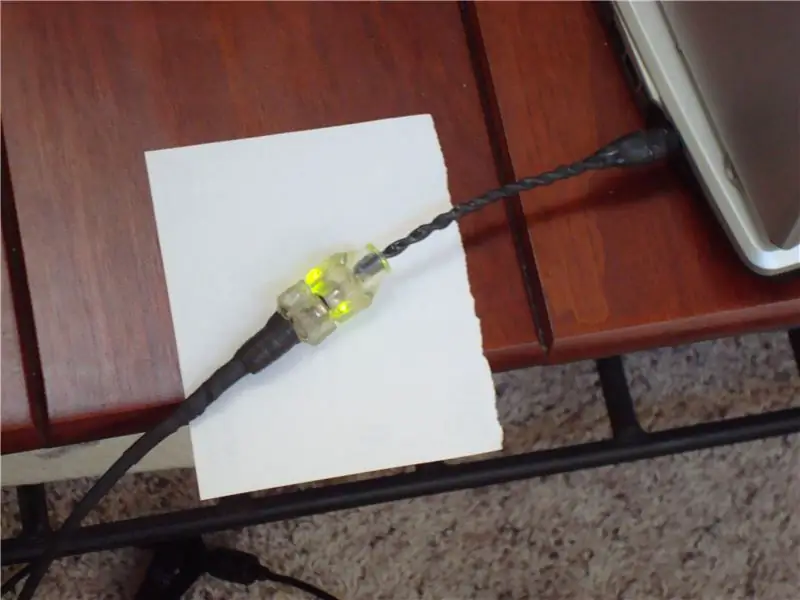

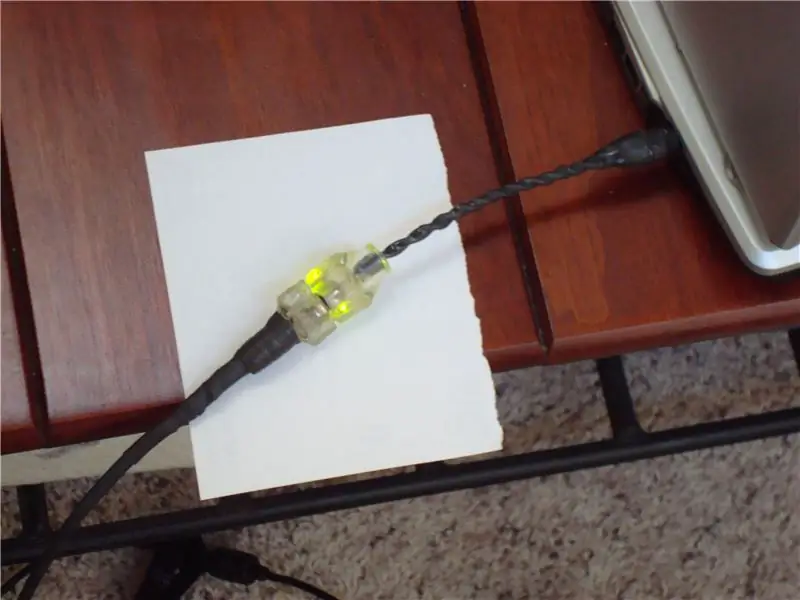

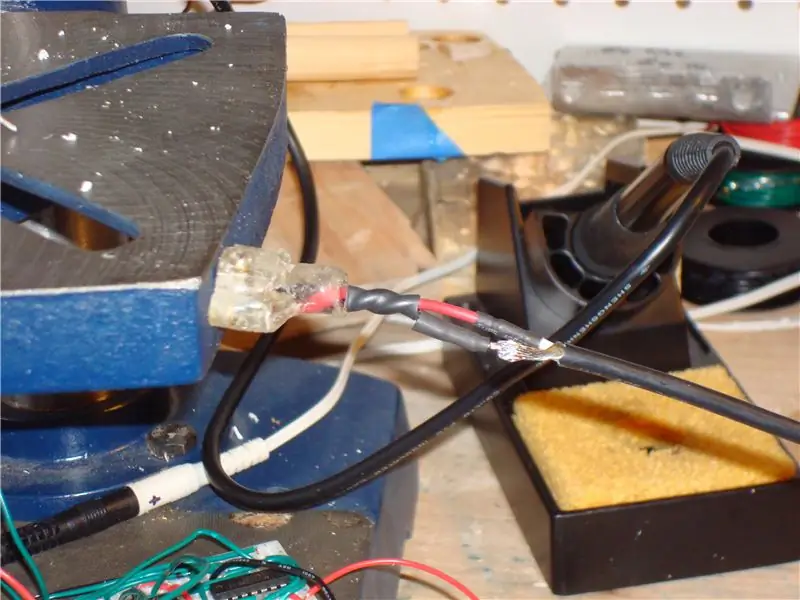

Come puoi vedere nella foto, il cavo di alimentazione del mio laptop si era rotto proprio dietro l'inadeguato pressacavo in gomma. Inizialmente l'ho registrato con del nastro isolante, ma come puoi immaginare, questo non ha risolto il problema, l'ho solo coperto. Ero lontano da casa in quel momento, quindi doveva andare bene. Una volta a casa, ho tolto il nastro e ho capito che bisognava fare qualcosa. Mia moglie, con il suo nuovo Macbook, ha ridacchiato e ha commentato quanto fosse bello che il suo cavo di alimentazione fosse magnetico e non fosse tirato abbastanza da causare lo sfilacciamento (ovviamente, poco dopo, il suo power brick è morto e ha dovuto essere sostituito da apple. Giustizia karmica?), e ho pensato che anche a me sarebbe piaciuta quella sicurezza, per non parlare del numero di volte in cui sono inciampato nel cavo di alimentazione…

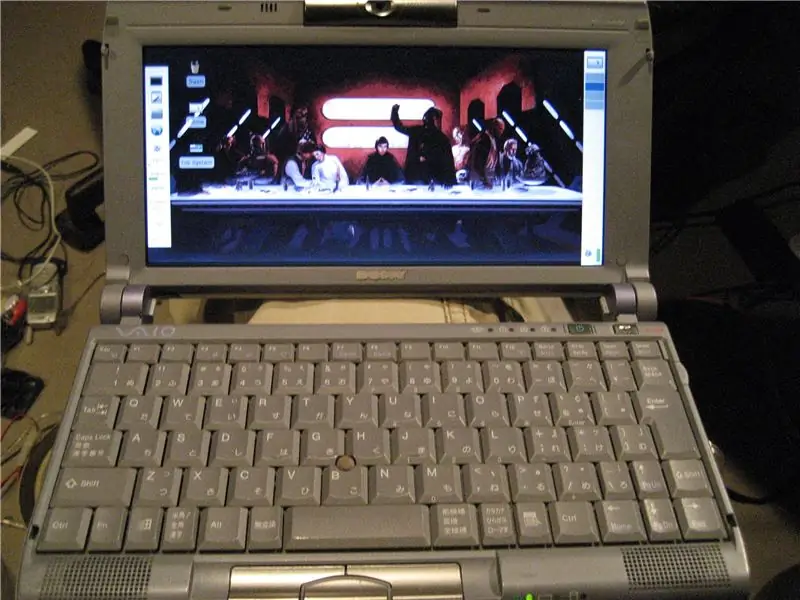

Di seguito il prima e il dopo. Non è particolarmente bello, ma sono contento dei risultati, e se dovessi farlo di nuovo, penso che andrebbe meglio.

Fase 2: Decisioni…

Inizialmente, la mia idea era di utilizzare magneti rotondi e cercare di mantenere l'ingombro il più piccolo possibile. Avrei anche usato un meccanismo a molla come il Thinksafe, ma in seguito è stato dimenticato. Il problema che ho avuto con il mio progetto originale, che era un magnete rotondo da 3/8 di pollice per il terreno con un magnete di diametro ridotto accanto per il terminale positivo, era che doveva essere collegato in un modo e solo in un modo. Mentre Mi piace il design del respiro, non volevo un terminale positivo sotto tensione che trasportasse 5 ampere a 15 volt esposto a dita negligenti o qualsiasi altra cosa con cui potesse entrare in contatto. Com'era non riuscivo a distanziare correttamente i magneti con una molla caricata terminale che era la linea centrale nel piccolo foro del magnete, quindi ho abbandonato l'idea per il suddetto.

Successivamente, ho deciso che un connettore ambidestro sarebbe stato più facile e più appropriato e, per avere il connettore auto corretto per l'orientamento, sono passato a magneti da 1/4" quadrati per 1/2" di lunghezza. utilizzando due di questi, i connettori vogliono connettersi nel modo giusto, risparmiando un sacco di giocherellare.

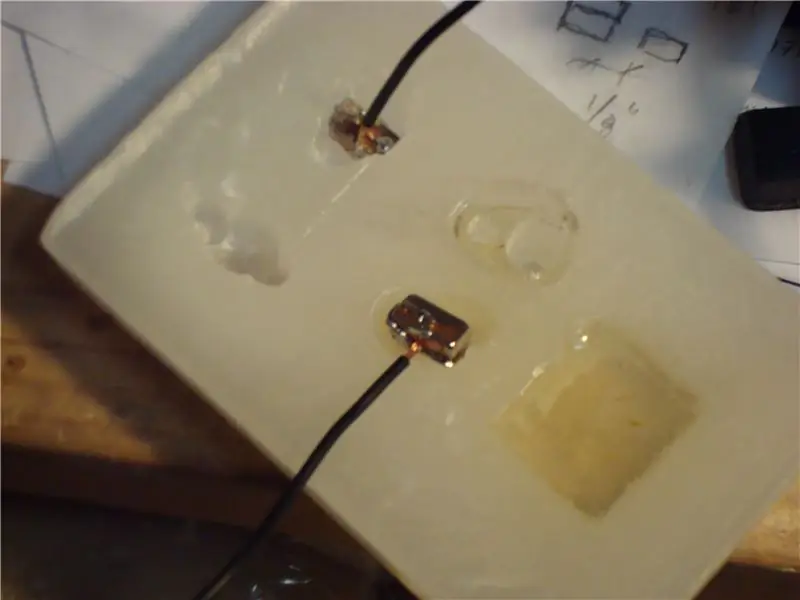

Passaggio 3: creazione degli stampi

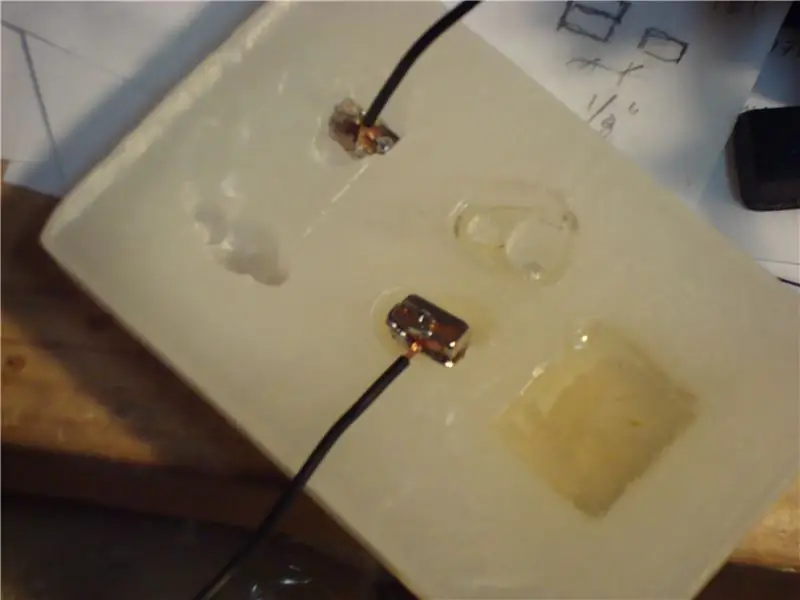

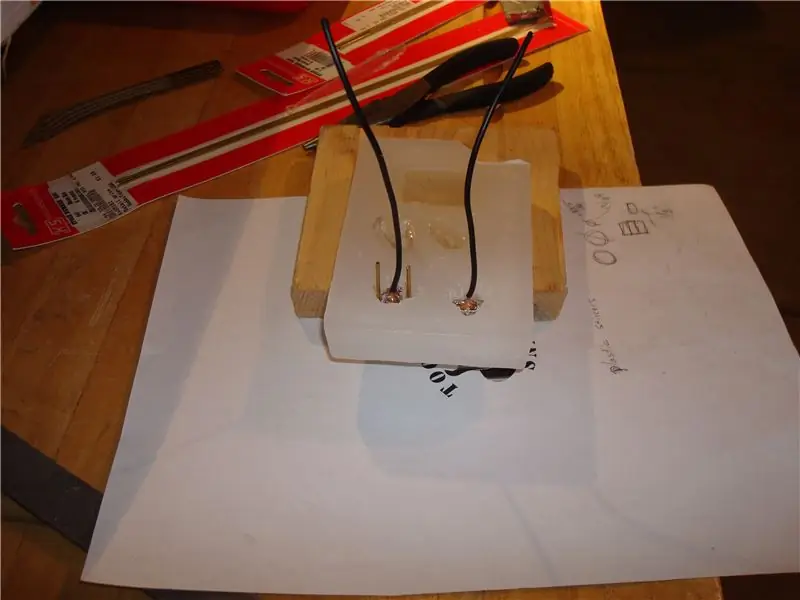

Ho deciso di racchiudere l'intera enchilada in resina epossidica per ridurre al minimo la possibilità di collegamenti elettrici errati. Ho preso della resina da colata dalla Hobby Lobby locale, così come della cera per candele da usare per gli stampi. (se guardi il blocco di cera, puoi vedere i miei stampi iniziali per connettori asimmetrici che non ho mai usato. Mi hanno insegnato un po' come usare la resina epossidica, però.)

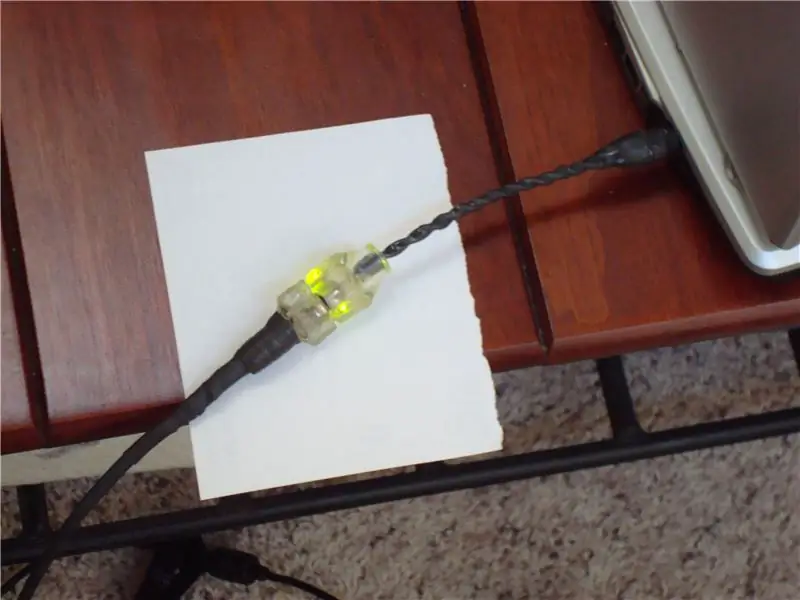

La seconda immagine non è del tutto accurata, poiché i terminali dell'anodo in ottone sono stati aggiunti prima di versare la resina epossidica. Gli stampi sono stati realizzati utilizzando punte da trapano per estrarre il design principale dei connettori, utilizzando un coltello XActo per perfezionare il design. A quanto pare, ho dimenticato di "raffinare" lo stampo del connettore lato uscita, quindi è finito per essere solo un foro da 1/2" fiancheggiato da fori da 3/8", ma è andato tutto bene. I magneti sono stati saldati a un pezzo di filo da 18 ga prima di essere inseriti negli stampi. Ho lasciato circa 1/32" intorno ai magneti il più possibile per isolarli. In quel momento ho anche deciso di volere dei LED verdi freddi per indicare che l'alimentazione era collegata (un altro pungolo di mia moglie!), quindi ho creato dei LED da alcuni componenti SMD che avevo in giro (alla fine quando imparerò a programmare gli AVR, li userò per progetti di lucciole). Come puoi vedere, sono facili da montare, essendo così piccoli. Inizialmente li ho saldati solo al catodo estremità ai magneti e ha lasciato il cavo dell'anodo sporgente leggermente al di sopra del livello della resina epossidica. Questo è stato fatto in modo che non dovessi disturbare i terminali di ottone che sono stati solo provvisoriamente tenuti in posizione bloccati nella cera. polimerizzato con resina epossidica, ho saldato un piccolo ponticello dal cavo LED ai terminali in ottone. Se ci avessi pensato, avrei allungato i cavi e a questo punto li avrei piegati sul terminale in ottone.

Passaggio 4: saldatura e termoretrazione

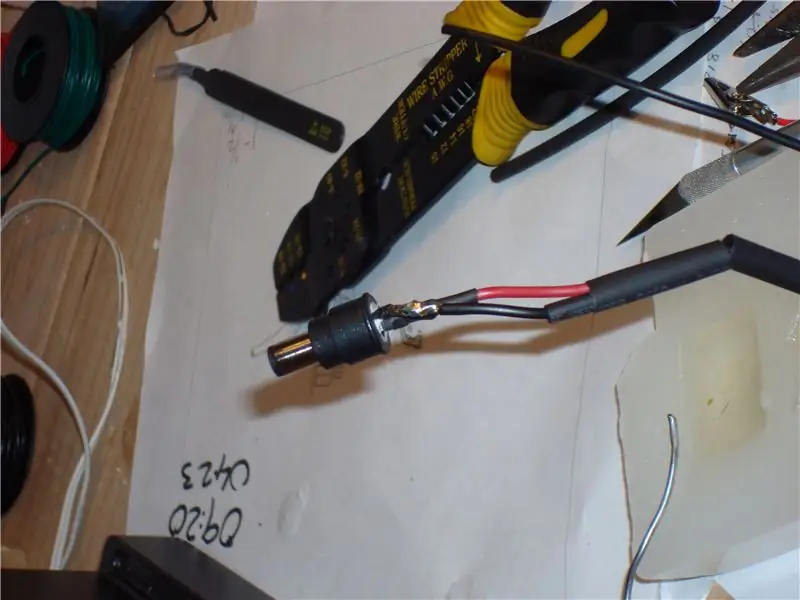

Durante l'installazione dei connettori (il tempo di polimerizzazione è di 24-48 ore, ma ci vuole almeno un giorno per l'installazione), ho aggiunto la spina al connettore lato computer. Non dimenticare di mettere il termoretraibile sui fili PRIMA di iniziare a saldare qualcosa o non sarai in grado di ottenere un termoretraibile abbastanza piccolo sulla spina.

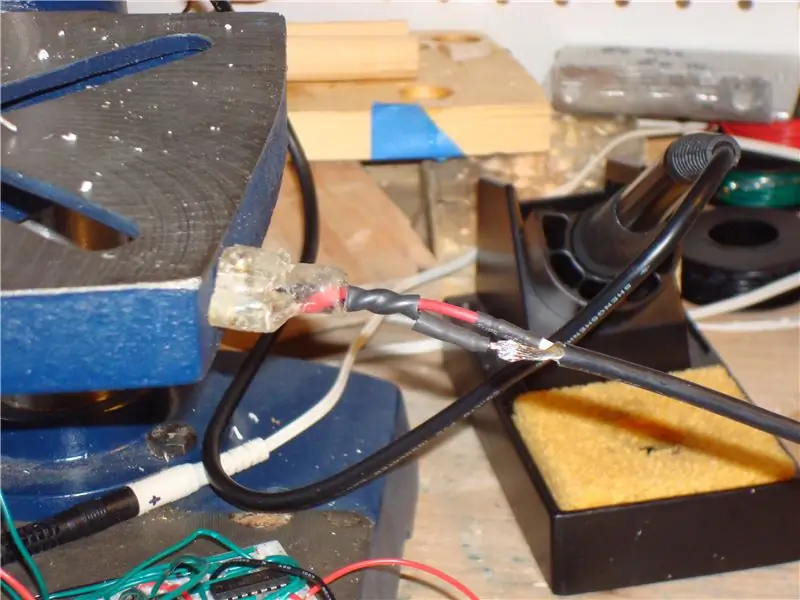

Ho usato un po' di argilla modellante per modellare l'estremità piatta del connettore in una forma più snella. Questo è stato poi coperto con termoretraibile, stratificato in diametri più piccoli fino a quando non si adatta perfettamente ai fili. La stessa tecnica dell'argilla è stata utilizzata di nuovo sul connettore lato uscita, anche se non nella foto. L'argilla è stata aggiunta in un cono appena a sinistra dei fili saldati nell'ultima foto, coprendo i fili ritorti già termoretratti. (Ultima immagine. questa fase di saldatura è stata eseguita dopo il secondo stampaggio epossidico poiché i terminali positivi dovevano essere aggiunti dopo che il primo stampo epossidico si era indurito) Ho utilizzato diversi strati di termoretraibile per fornire un ulteriore scarico della trazione e garantire che i fili energizzati fossero adeguatamente isolato. Alla fine crea un bell'aspetto del cavo finito.

Passaggio 5: sformatura e rimodellamento

Dopo che la resina epossidica si è indurita, ho semplicemente staccato la cera dai connettori epossidici. A questo punto, dopo aver saldato i led ai terminali in ottone, li ho tagliati il più vicino possibile alla resina epossidica.

Mi scuso per la negligenza, ma mi sembra di aver dimenticato di fare le foto del passaggio successivo… Una volta che la resina epossidica si è indurita e i connettori sono stati sformati, ho saldato i fili positivi ai terminali in ottone e due due chiodi di finitura che ho tagliato per essere corti abbastanza per adattarsi completamente all'interno del connettore lato uscita. Ho quindi praticato due fori su entrambi i lati del magnete sul connettore di uscita (quello senza i LED) quasi fino in fondo. Ho quindi praticato un foro di piccolo diametro appena abbastanza grande da adattarsi ai chiodi, attraverso il resto del connettore. I chiodi sono stati inseriti in questi fori e finiscono a circa 5-7 mm dall'estremità del connettore. Questa profondità impedisce alle unghie energizzate di entrare in contatto accidentalmente e di energizzare qualsiasi altra cosa. Ho sentito che questo era importante data la propensione dei magneti ad attaccarsi a qualsiasi cosa ferrosa. Anche se probabilmente creerebbe un cortocircuito e farebbe saltare una miccia prima di accendere un fuoco, non volevo correre questa possibilità. Ora i connettori sono praticamente pronti, ma tutti i terminali saldati positivi (e i chiodi sciolti) sono ancora esposti sui lati dei cavi dei connettori. Per coprirli, ho praticato un foro passante da 1/2" nel blocco di cera e ho modellato il lato inferiore per adattarlo al lato del filo (dove ho appena saldato tutte le connessioni positive) dei connettori. Ho anche fatto un po' di sagomatura extra del foro per realizzare la conicità della resina epossidica fino al foro da 1/2". La parte inferiore del blocco di cera, con i due connettori che sporgono (quasi completamente) è stata quindi sigillata con cera fusa (o almeno così pensavo!), e la resina epossidica è stata versata nel foro da 1/2" sulla parte superiore. si è scoperto, i fori per i due chiodi fuoriuscivano come un setaccio e tutta la resina epossidica è uscita dal fondo. Questo ha anche riempito i fori che avevo creato per i terminali dei chiodi: (è stata una delusione. Alla fine, ho solo aspettato che il la resina epossidica si è solidificata e poi l'ha aggiunta di nuovo. Quando ho smontato i connettori la seconda volta ho dovuto rifare i fori per i terminali positivi, ma alla fine ha funzionato bene. Suggerirei in qualche modo di sigillare le teste dei chiodi con una resina epossidica molto spessa prima di inserirli nel secondo stampo. Nella seconda immagine puoi vedere il giro da 1/2" di resina epossidica (appena a sinistra della casella delle note) che copre i terminali positivi sul lato posteriore del connettore. Il lato computer connettore è simile, ma non ha un cono di argilla per modellarlo fino ai fili (il cono di argilla non mostra per questo con nector, ma è pressoché identico al precedente). Sopravviverò, però, e fornisce resina epossidica più esposta per far brillare i LED.

Passaggio 6: i risultati

E ora ho un cavo di alimentazione magnetico.

Anche in questo caso, il dongle è un po' lungo, ma come vedrai nel breve video del connettore in uso, è comunque efficace. I magneti sono piuttosto potenti, ciascuno esercita circa 5 libbre, quindi potresti ancora trascinare il laptop dal tavolo se lo tiri lentamente, ma poi, non c'è da preoccuparsi che la connessione cada. E, in realtà, la maggior parte degli incidenti avviene per strattoni improvvisi piuttosto che per strappi prolungati. E come puoi vedere, gli strattoni improvvisi influiscono a malapena sul computer. Come bonus, i LED funzionano molto bene in quanto sono super luminosi e sono un indicatore efficace che il connettore sta fornendo alimentazione alla spina (mi sono rimasto incastrato nei miei test iniziali in quanto ho staccato il connettore direttamente dal computer e il spina sufficientemente disinserita che quando ho collegato il connettore magnetico, non è andata alimentazione al computer (non è colpa del connettore, però). Nei video si vedono i led che si spengono quando il connettore è staccato. Vedrai anche come il connettore tenta di allinearsi e come, se non è allineato, nessuna corrente scorre ai terminali esposti. La sicurezza prima! Grazie per aver dato un'occhiata. Costo approssimativo per questo progetto: Casting Epoxy - $ 13 Candle Wax - $ 4 LED SMD - $ 0,26 Resistenze SMD - $ 0,18 Termoretraibile - Ne ho un sacco, ma anche la capanna radio ne vende alcuni per circa $ 3, potrebbe essere più economico per ottenerlo da Lowe's, anche se un filo da 18 ga - ce l'avevo già, ma potresti ottenere una bobina per $ 3 a terminali e chiodi in ottone della cabina radio. Anche io li avevo già, e la maggior parte dovrebbe essere in grado di trovare qualcosa di conduttivo che funzioni gratuitamente Costo totale (per me): $ 17,44 e ho ancora più del 75% sia della resina epossidica che della cera rimasta! Questo istruibile è stato ispirato dal Thinksafe istruibile dal "respiro". Grazie per l'idea!

Consigliato:

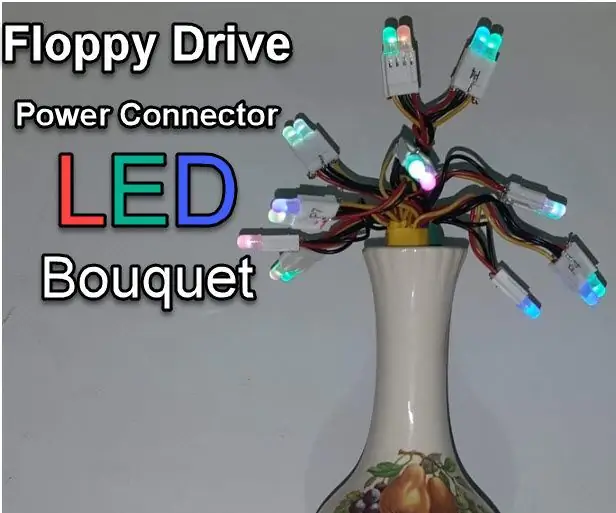

99¢ Connettore di alimentazione Foppy LED Bouquet Jawn: 8 passaggi

99¢ Connettore di alimentazione Foppy LED Bouquet Jawn: questo è un po 'di arte spazzatura, rattoppato con vecchi connettori di alimentazione per unità floppy, un cavo per stampante USB di riserva e meno di 1 $ di LED e amp; resistori

Converti il trasmettitore FM Belkin dall'alimentazione a batteria all'alimentazione per auto: 8 passaggi

Conversione del trasmettitore FM Belkin da alimentazione a batteria a alimentazione per auto: ho uno dei trasmettitori FM Tunecast Belkin originali per il mio iPod. Dopo averlo alimentato con un paio di batterie AA, ho deciso che avevo bisogno di un modo migliore. Quindi, ecco come ho convertito un caricabatterie per cellulare con accendisigari per auto in un metodo per alimentare il mio tra

Come riparare un connettore di alimentazione per laptop: 7 passaggi

Come riparare un connettore di alimentazione per laptop: Quindi un mio amico è venuto da me ieri e ha detto che potrebbe aver rotto il suo laptop. Ciò era principalmente dovuto al fatto che il connettore di alimentazione non funzionava sul suo laptop, quindi ha cercato di incollarlo e non ha funzionato, quindi ha deciso di smontarlo ma non ha fatto

Sostituzione del connettore di alimentazione PCG-CV1VR: 4 passaggi

Sostituzione del connettore di alimentazione PCG-CV1VR: come sostituire un connettore di alimentazione guasto su un PCG-C1VR con un elegante connettore Lego. Include istruzioni di smontaggio

Crea un connettore di alimentazione sostitutivo della batteria: 6 passaggi

Crea un connettore di alimentazione sostitutivo della batteria: dopo che le batterie si sono esaurite nel mezzo di uno scatto utilizzando la mia nuova fotocamera con il doppio del numero di megapixel e funzionalità, ho scoperto che non c'era un connettore di alimentazione esterno. Una volta perso un colpo, potrebbe essere perso per sempre, quindi una fonte esterna di p