Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

Uso da molti anni un vecchio alimentatore basato su un regolatore lineare, ma l'uscita massima di 15 V-3 A, insieme ai display analogici imprecisi, mi ha spinto a creare il mio alimentatore che risolvesse questi problemi.

Ho esaminato altri alimentatori che le persone hanno realizzato per trarre ispirazione e ho deciso alcuni requisiti di base:

-Più potenza di quella che potrebbe offrire il vecchio analogico

-Ventola di raffreddamento (se necessario)

-Display digitale

-Aspetto elegante e sicuro (non che quello analogico non fosse nessuna di queste cose….)

Per l'elettronica, tutti gli articoli sono stati acquistati da eBay o da un negozio al di fuori del mio college (sul serio), quindi la distinta base è piuttosto difficile da determinare. Stimo che ho speso meno di € 12 in parti, ma questo sarà più alto se non puoi ottenere alcune parti (fonte di alimentazione) gratuitamente, dove il prezzo dipende molto dalla potenza che desideri.

Si prega di notare che questo 'ble si concentra sulla build del mio alimentatore e quindi non tutti i passaggi sono in uno stile how-to, ma soprattutto una sinossi dei passaggi effettuati. Se sono richiesti maggiori dettagli, sono più che felice di aiutarti, ovviamente, lascia un commento qui o sul video dimostrativo su youtube e ti risponderò al più presto:)

Passaggio 1: l'elettronica di potenza

La fonte di alimentazione utilizzata era un SMPS (Switch-Mode-Power-Supply) ad alta corrente (8A) che emette 19V, che fortunatamente ho ottenuto gratuitamente. Fonti di alimentazione simili che potrebbero essere utilizzate includono un caricabatterie per laptop o persino un trasformatore con un circuito raddrizzatore a ponte intero.

Per interrompere l'assorbimento di corrente quando non utilizzato, la connessione Live è stata estesa a un interruttore sul pannello anteriore del case e di nuovo all'SMPS. Poiché la custodia è in metallo, ho collegato il pin di terra alla piastra di base con una vite.

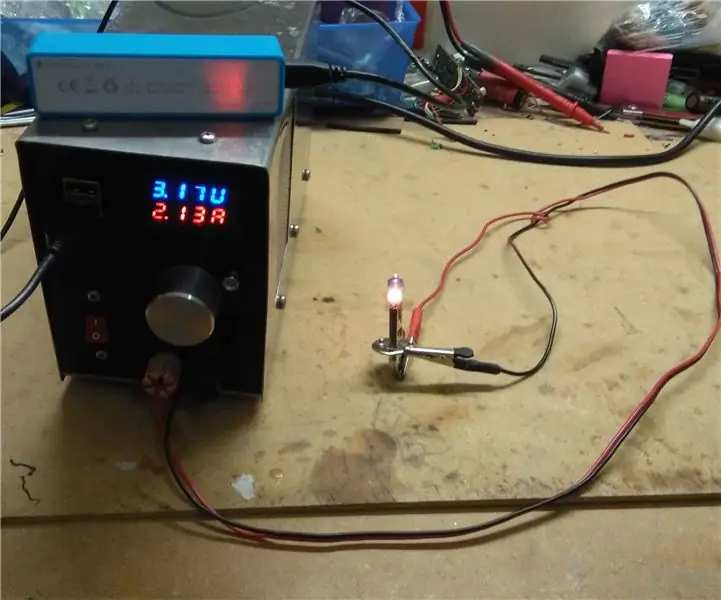

L'uscita DC dell'SMPS era collegata a un convertitore DCDC Buck step-down, la cui uscita andava alle connessioni positive e negative sul pannello frontale del case (tramite il resistore di shunt sul display digitale).

Il display digitale, insieme a un convertitore buck da 5 V (per le porte USB) era alimentato dall'SMPS da 19 V, poiché questo sarebbe rimasto costante indipendentemente dalla tensione di uscita impostata.

All'SMPS è stata collegata anche una ventola per computer da 24 V tramite un circuito MOSFET, che limita la corrente (e quindi la velocità) della ventola. NOTA: il circuito di limitazione della corrente non è necessario e il MOSFET funge solo da resistore. È stato aggiunto per ridurre la velocità della ventola e molti altri circuiti (anche un circuito basato su LM317) probabilmente funzionerebbero meglio della mia implementazione, ma posso includerlo se qualcuno lo desidera.

Passaggio 2: elettronica di controllo e cablaggio del display

Il misuratore del display digitale deve essere collegato in serie con il terminale di uscita negativo per rilevare la corrente e un altro filo va al terminale di uscita positivo per misurare la tensione di uscita, come mostrato nell'immagine sopra.

Per regolare la tensione di uscita, un potenziometro trimmer da 50 kOhm sul convertitore buck da 15 A viene sostituito da un potenziometro a giro singolo di valore simile che viene esteso al case anteriore da un cavo a nastro. Un lato del potenziometro è collegato a un potenziometro da 2kOhm nel tentativo di avere una manopola di tensione "regolazione fine", ma come discusso in seguito, questo è usato raramente.

Un difetto intrinseco nell'uso di un convertitore buck è che la tensione di uscita è limitata a circa 1 V in meno della tensione di ingresso, ma la resistenza del potenziometro è adattata alla tensione di ingresso massima (in questo caso tensione di ingresso massima = 30 V). Ciò significa che se fornisci al convertitore buck una tensione ben al di sotto della tensione di ingresso massima, il potenziometro avrà una zona morta, in cui ruotando la manopola la tensione non cambia. Per ovviare a questo, ci sono due opzioni:

1) Utilizzare un convertitore buck/boost combinato che aumenta o riduce la tensione di ingresso a qualsiasi cosa si desideri: questa opzione sarebbe la migliore per avere un ampio intervallo di tensione di uscita indipendente (non limitato da) dalla tensione di ingresso.

2) Scegli un potenziometro con una resistenza che riduca la zona morta a un livello accettabile: questa è l'opzione più economica ma riduce solo la zona morta (che di conseguenza aumenta la risoluzione) in modo che la tensione di uscita sia ancora limitata a una certa quantità sotto la tensione di ingresso.

Sono andato con l'opzione 2 perché avevo già un convertitore buck da 15 A e non volevo aspettare che arrivassero altre parti dalla Cina. Poiché la resistenza del potenziometro richiesta non era vicina a un valore standard, ho inserito un resistore sui terminali esterni del potenziometro, riducendo efficacemente la resistenza al valore desiderato.

Passaggio 3: il caso

Ora per la parte divertente e noiosa - fare il caso. Puoi usare tutto ciò che vuoi per questo; legno, MDF, plastica, metallo o completamente stampato in 3D se lo volevi davvero. Sono andato con metallo e plastica perché mi trovo più a mio agio con questi materiali e stanno bene insieme (scusate gli appassionati di legno).

Avevo una buona quantità di materiale in lamiera di acciaio inossidabile, quindi la copertura principale è stata realizzata con questo. I pannelli anteriore e posteriore sono stati realizzati in plastica (acrilico nella parte anteriore, plastica gommosa sconosciuta sul retro) e la piastra di base è stata realizzata con un foglio di acciaio proveniente da un supporto TV.

La base è stata tagliata per essere leggermente più larga e molto più lunga dell'SMPS e sono stati praticati dei fori nei 4 angoli dove erano posizionati i dispositivi di fissaggio della custodia SMPS (poiché la metà superiore della custodia è stata rimossa per i cavi e una migliore dissipazione del calore).

Questi fori sono stati filettati con un maschio M4 in modo da poter utilizzare viti a macchina per fissare l'SMPS alla base, insieme a piastre ad angolo retto in acciaio inossidabile utilizzate per collegare la base al coperchio in acciaio inossidabile e al pannello posteriore. Due fori simili sono stati praticati e filettati per tenere in posizione il pannello frontale con un pezzo di plastica ad angolo retto utilizzato questa volta (a causa della vicinanza dei collegamenti di alimentazione).

I pannelli anteriore e posteriore sono stati segnati e forati dove richiesto, quindi i pezzi sono stati tagliati e limati a mano a misura, compresi i fori rettangolari per il display, le porte USB e il collegamento alla rete elettrica sul retro.

La copertura principale è stata tracciata su fogli SS da 0,8 mm e tagliata a misura con una smerigliatrice angolare, inclusa una porta sul lato per una presa d'aria. I fori per il lato e la parte superiore sono stati contrassegnati e praticati prima della piegatura, ma poiché non ho (ancora) un freno per lamiera, le curve che sono riuscito a ottenere avevano un raggio molto elevato. Poiché ho calcolato un raggio più piccolo per i fori, ho martellato i bordi contro un ferro angolare in una morsa per fare in modo che tutto si allineasse correttamente - questo introduce un po' di "carattere" nel pezzo e fa in modo che tutti sappiano che è su misura…

Tutto è assemblato con viti a macchina M4 o colla per le parti che non dovranno essere sostituite. Penso che sia importante costruire le cose pensando alla praticità.

Passaggio 4: revisione

Dopo aver assemblato, testato e utilizzato per diversi mesi, ho scoperto che il potenziometro 2K per la funzione di "regolazione fine" era rumoroso (di tanto in tanto si interrompe quando si gira). Questo era inaccettabile in quanto faceva saltare inaspettatamente la tensione di uscita, quindi ho semplicemente girato il potenziometro da 2k nella sua posizione minima in modo che non interferisse con il potenziometro di regolazione principale. Potenziometri di alta qualità sono un must per progetti come questi.

Spero che questo aiuti alcuni di voi là fuori come altri "ibles" hanno aiutato me. Questo è solo uno dei tanti approcci e incoraggio a fare domande se sono necessarie ulteriori informazioni, qui o sul mio video di YouTube. Grazie mille e ben fatto se sei arrivato fino a qui, buon lavoro!

Consigliato:

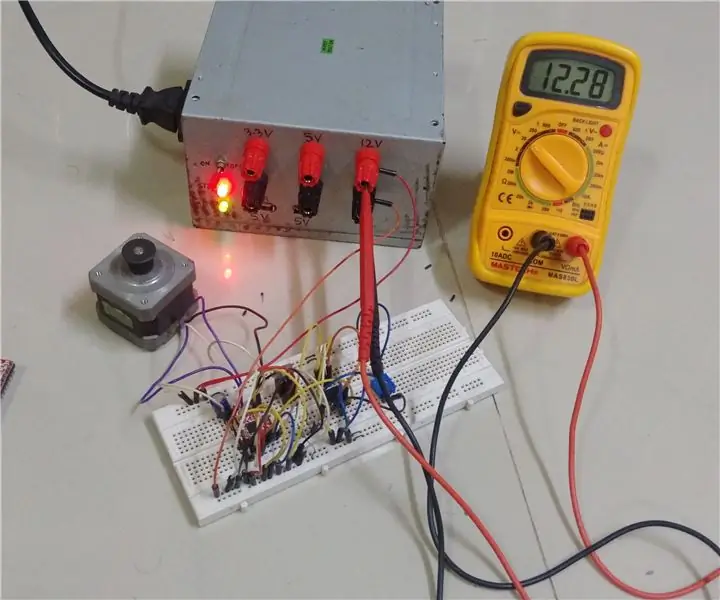

Un elegante alimentatore da banco da un alimentatore per PC: 8 passaggi (con immagini)

Uno Sleak Bench Power Supply dall'alimentatore del PC: Aggiornamento: il motivo per cui non ho dovuto utilizzare un resistore per arrestare lo spegnimento automatico dell'alimentatore è che (credo…) il led nell'interruttore che ho usato assorbe abbastanza corrente per evitare che PSU spento. Quindi avevo bisogno di un alimentatore da banco e ho deciso di fare un

Alimentatore regolabile da banco variabile fai da te "Minghe D3806" 0-38V 0-6A: 21 passaggi (con immagini)

Alimentatore da banco variabile fai da te "Minghe D3806" 0-38V 0-6A: Uno dei modi più semplici per costruire un semplice alimentatore da banco è utilizzare un convertitore Buck-Boost. In questo Instructable and Video ho iniziato con un LTC3780. Ma dopo i test ho scoperto che l'LM338 che conteneva era difettoso. Per fortuna ho avuto qualche differenza

Alimentatore Covert ATX per alimentatore da banco: 7 passaggi (con immagini)

Alimentatore ATX nascosto per alimentatore da banco: quando si lavora con l'elettronica è necessario un alimentatore da banco, ma un alimentatore da laboratorio disponibile in commercio può essere molto costoso per qualsiasi principiante che voglia esplorare e imparare l'elettronica. Ma c'è un'alternativa economica e affidabile. Per conve

Alimentatore da banco regolabile portatile ad alta tensione fai-da-te 8V-120V 0-15A CC/CV: 12 passaggi (con immagini)

Alimentatore da banco regolabile portatile ad alta tensione fai-da-te 8V-120V 0-15A CC/CV piccolo: ottimo alimentatore da 100V 15Amp che può essere utilizzato praticamente ovunque. Alta tensione, media amplificazione. Può essere utilizzato per caricare quella E-Bike, o solo un 18650 di base. Può essere utilizzato anche su quasi tutti i progetti fai-da-te, durante i test. Il suggerimento professionale per questa build

Come Realizzare un Alimentatore da Banco Regolabile da un Vecchio Alimentatore per Pc: 6 Passaggi (Illustrato)

Come realizzare un alimentatore da banco regolabile con un vecchio alimentatore per PC: Ho un vecchio alimentatore per PC in giro. Quindi ho deciso di ricavarne un alimentatore da banco regolabile. Abbiamo bisogno di una gamma diversa di tensioni per alimentare o controlla diversi circuiti o progetti elettrici. Quindi è sempre bello avere un regolabile