Sommario:

- Passaggio 1: elenco delle parti

- Passaggio 2: PCB realizzato

- Passaggio 3: PCB realizzato (serigrafia)

- Passaggio 4: PCB realizzato (rimozione delle tracce di vernice)

- Passaggio 5: PCB realizzato (attacco acido)

- Passaggio 6: PCB realizzato (rimuovere la vernice dal resto)

- Passaggio 7: schema del generatore di forme d'onda

- Passaggio 8: assemblaggio del generatore di forme d'onda. 1

- Passaggio 9: assemblaggio del generatore di forme d'onda. 2

- Passaggio 10: assemblaggio del generatore di forme d'onda. 3

- Passaggio 11: assemblaggio del generatore di forme d'onda. 4

- Passaggio 12: assemblaggio del generatore di forme d'onda. 5

- Passaggio 13: schema dell'alimentatore

- Passaggio 14: Assemblaggio dell'alimentatore 1

- Passaggio 15: Assemblaggio dell'alimentatore 2

- Passaggio 16: Assemblaggio dell'alimentatore 3

- Passaggio 17: scatola della struttura

- Passaggio 18: assemblaggio PCB e struttura della scatola 1

- Passaggio 19: Assemblaggio PCB e struttura della scatola 2

- Passaggio 20: forma d'onda finita e funzionante

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

ABSTRATH Questo progetto nasce dalla necessità di ottenere un generatore d'onda con una larghezza di banda superiore a 10 Mhz e una distorsione armonica inferiore all'1%, il tutto ad un prezzo contenuto. Questo documento descrive la progettazione di un generatore di onde con una larghezza di banda superiore a 10 MHz, che produce: forme d'onda sinusoidali, triangolari, a dente di sega o quadrate (a impulsi) con una distorsione armonica inferiore all'1%, regolazione del ciclo di lavoro, modulazione di frequenza, uscita TTL e offset voltaggio. Viene inoltre presentato il progetto di un frequenzimetro.

Passaggio 1: elenco delle parti

Questo è l'elenco delle parti principali. La parte principale, MAX 038 è una parte fuori produzione, ma può ancora essere acquistata. Si allega un preventivo approssimativo.

Passaggio 2: PCB realizzato

Preparare il PCB per la serigrafia. È PCB a doppia faccia. Il processo scelto è di tipo chimico, quindi la prima cosa che dobbiamo fare è la serigrafia del layout con una macchina laser, e dopo il processo chimico. Per prima cosa iniziamo con i layout in formato JPG, poiché è un PCB double face, dovremo capovolgere il PCB per fare la serigrafia da entrambi i lati, perché useremo una macchina laser. per questo motivo il PCB deve avere esattamente la stessa dimensione del layout o almeno una delle dimensioni, (a seconda della direzione in cui giriamo il PCB). Dopo aver tagliato il PCB con le misure esatte (è anche possibile regolare il layout sul PCB) il PCB viene verniciato con vernice spray acrilica nera. (deve essere verniciato almeno un giorno prima) Il PCB deve essere posizionato nell'angolo in alto a sinistra, (il punto 0, 0 della macchina deve essere esattamente in questo punto) perché quando si capovolge il PCB, deve essere esattamente nello stesso punto in modo da far coincidere i fori. Le dimensioni del layout sono: 207, 5 mm X 52 mm.

Passaggio 3: PCB realizzato (serigrafia)

Serigrafia. La macchina laser eliminerà la vernice nelle parti dove è necessario che l'acido attacchi. I parametri della macchina laser per questo processo sono: Velocità 60. Potenza 30. Risoluzione punti 1200, mood Raster. Dobbiamo eseguire il processo due volte su entrambi i lati del PCB, per rimuovere correttamente la vernice.

Passaggio 4: PCB realizzato (rimozione delle tracce di vernice)

Rimozione tracce di vernice. Dopo la lavorazione precedente, ci sono ancora tracce di vernice e devono essere rimosse prima del processo acido, ma dopo aver estratto il PCB dalla macchina laser dobbiamo aspettare almeno un'ora affinché si asciughi. A tale scopo utilizziamo un solvente morbido come la trementina o una sostanza sostitutiva. Una volta che abbiamo pulito il PCB, deve apparire come quello dell'immagine

Passaggio 5: PCB realizzato (attacco acido)

Attacco acido Per questo processo abbiamo bisogno dell'acido e di un altro prodotto per avviare la reazione e velocizzare il processo. Il necessario per questo processo può essere acquistato in un negozio di elettronica. In genere l'acido utilizzato è l'acido cloridrico più acqua, venduto nei supermercati come un prodotto più pulito (acido muriatico). Maggiore è la concentrazione più veloce sarà il processo. Oltre all'acido abbiamo bisogno, come dicevamo prima, di un prodotto accelerante. Il migliore è il perborato di sodio venduto nei negozi di elettronica e nei supermercati come prodotto per sbiancare i vestiti (almeno in Spagna), un altro prodotto è l'acqua ossigenata, ma necessita di un alto livello di concentrazione.

Passaggio 6: PCB realizzato (rimuovere la vernice dal resto)

Rimozione del resto della vernice Dopo il processo acido rimuoviamo il resto della vernice, usando un forte solvente.

Passaggio 7: schema del generatore di forme d'onda

Passaggio 8: assemblaggio del generatore di forme d'onda. 1

Per prima cosa dobbiamo forare il PCB e iniziamo a saldare i componenti. Dobbiamo prestare attenzione al fatto che si tratta di un PCB a doppia faccia, quindi ha vie per collegare entrambi i lati e la maggior parte dei componenti sono saldati da entrambi i lati in questo circuito. Possiamo vederlo nelle immagini. La posizione dei componenti è come mostrano le immagini. Le resistenze da 100K, il chip 1 (amplificatore operazionale), i condensatori associati al chip 1 e il potenziometro da 220K, costituiscono la regolazione del duty cycle, utile proprio per inclinare l'onda. Questo circuito può generare delle distorsioni, per questo solitamente viene commutato a massa tramite l'interruttore SW3.(tipo interruttore ON-ON). Se non lo usiamo possiamo eliminarlo, ricordandoci di collegarlo a terra.

Passaggio 9: assemblaggio del generatore di forme d'onda. 2

Il condensatore da 1uF non è polarizzato, (vedi spiegazione circuito 3.2.1). Il connettore della selezione della gamma è collegato a un commutatore rotante, in cui il pin del connettore collegato alla resistenza 4K7 è collegato al pin comune (A) dell'interruttore. Questo interruttore rotante è impostato per quattro interruttori, lasciandone uno libero (selezione alta frequenza, 27pF). Come è commentato nella spiegazione del circuito, la capacità del parassita può limitare la larghezza di banda. In questo progetto sono presenti capacità parassite dovute all'utilizzo di transistor alla commutazione dei condensatori, quindi la frequenza massima raggiunta è di 10MHz, ma se si vuole superare questo limite è sufficiente scollegare il condensatore da 27pF o utilizzarne uno più piccolo ottenere una larghezza di banda superiore a 20 MHz. L'altro connettore serve per digitare la selezione della forma d'onda. Dobbiamo impostare il rotary switch su 3 switching Il pin 5V va collegato al pin comune del rotary switch (A) e A0 e A1 ai pin 1 e 2, lasciando libero il pin 3. Il MAX038 è un componente non quotato, ma è possibile acquistarlo. Non è consigliabile acquistarlo in Cina perché sebbene sia più economico non funziona.

Passaggio 10: assemblaggio del generatore di forme d'onda. 3

Il connettore BNC è per l'uscita TTL. I ponti p1 e p2 sostituiscono i resistori da 47 ohm, perché il connettore BNC ha questa impedenza implementata. I pin positivi del condensatore elettrolitico sono collegati nell'impronta quadrata. Sono posizionati secondo l'immagine. Il potenziometro da 1K serve per controllare il livello di uscita della forma d'onda. Il potenziometro blu di 4k7 controlla il guadagno, per scegliere il livello massimo di uscita.

Passaggio 11: assemblaggio del generatore di forme d'onda. 4

L'interruttore SW5 commuta la tensione di offset a Zero. Il potenziometro 4K7 viene utilizzato per modificare la tensione di offset. Il ponte p3 e il foro che si trova sopra e un amplificatore operazionale funzionano come un circuito inseguitore, per inviare il segnale al frequenzimetro.

Passaggio 12: assemblaggio del generatore di forme d'onda. 5

In questa immagine possiamo vedere il corretto posizionamento degli amplificatori operazionali.

Passaggio 13: schema dell'alimentatore

Passaggio 14: Assemblaggio dell'alimentatore 1

Il layout ha le dimensioni di: 63, 4 mm X 7, 9 mm.

Passaggio 15: Assemblaggio dell'alimentatore 2

I componenti sono posizionati come possiamo vedere nella foto.

Passaggio 16: Assemblaggio dell'alimentatore 3

I fili non contrassegnati forniscono tensione ad un led diodo, per sapere quando il generatore è acceso.

Passaggio 17: scatola della struttura

La struttura è realizzata in multistrato di legno da 5mm. Il design è stato realizzato con il programma Rhinoceros di Zoe Carbajo. Viene eseguito con una macchina laser. È necessario aggiungere delle tolleranze nel disegno, per fare in modo che le diverse parti si uniscano perfettamente. Dipenderà dal materiale. E' stato attaccato un pezzo di carta adesiva in alluminio (usato solitamente in ambito idraulico) per collegare a terra, le parti metalliche dei potenziometri e degli interruttori. Quella massa è unita alla carta di alluminio attraverso il connettore BNC di ingresso FM.

Passaggio 18: assemblaggio PCB e struttura della scatola 1

E' stato attaccato un pezzo di carta adesiva in alluminio (usato solitamente in ambito idraulico) per collegare a terra, le parti metalliche dei potenziometri e degli interruttori. Quella massa è unita alla carta di alluminio attraverso il connettore BNC di ingresso FM.

Passaggio 19: Assemblaggio PCB e struttura della scatola 2

Di seguito possiamo vedere la sede del trasformatore, un connettore per il cavo di alimentazione e un interruttore. Questi due ultimi componenti sono stati ricavati da un alimentatore di un computer. I due pin di 0V dal secondario del trasformatore, devono essere uniti, perché la nostra alimentazione richiede un punto di media potenza. Questi vanno collegati a massa (pin centrale del connettore) La massa del cavo di alimentazione deve essere collegata anche alla massa dell'alimentatore

Passaggio 20: forma d'onda finita e funzionante

Quarto premio al concorso Build My Lab

Consigliato:

Generatore di funzioni/forme d'onda fai-da-te: 6 passaggi (con immagini)

Generatore di forme d'onda/funzioni fai da te: in questo progetto daremo una breve occhiata ai generatori di forme d'onda/funzioni commerciali per determinare quali caratteristiche sono importanti per una versione fai da te. Successivamente ti mostrerò quindi come creare un semplice generatore di funzioni, l'analogico e il digit

Generatore di forme d'onda Arduino: 5 passaggi (con immagini)

Arduino Waveform Generator: aggiornamento febbraio 2021: dai un'occhiata alla nuova versione con 300 volte la frequenza di campionamento, basata sul Raspberry Pi Pico. In laboratorio, spesso è necessario un segnale ripetitivo di una certa frequenza, forma e ampiezza. Potrebbe essere quello di testare un amplificatore, controllare un circuito

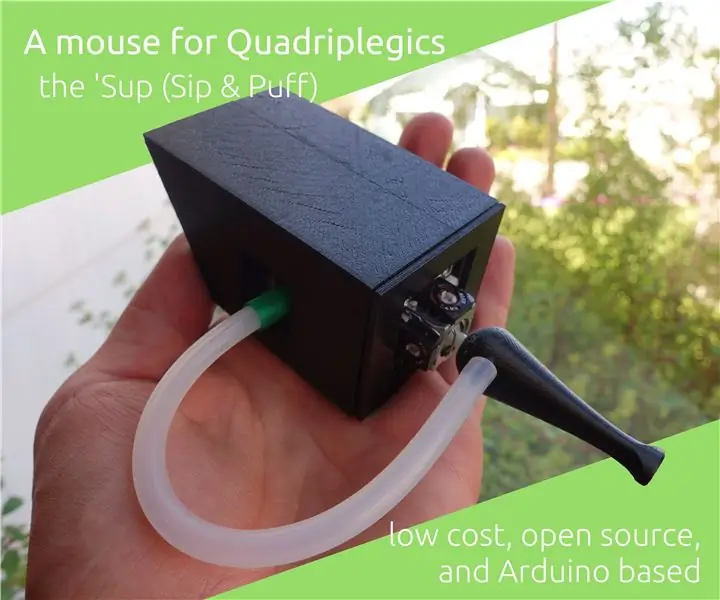

Il 'Sup - un mouse per persone con quadriplegia - Basso costo e open source: 12 passaggi (con immagini)

Il 'Sup - un mouse per persone con quadriplegia - Low Cost e Open Source: Nella primavera del 2017, la famiglia del mio migliore amico mi ha chiesto se volevo volare a Denver e aiutarli con un progetto. Hanno un amico, Allen, che soffre di tetraplegia a causa di un incidente in mountain bike. Felix (il mio amico) e io abbiamo fatto una rapida ricerca

Generatore musicale basato sulle condizioni meteorologiche (generatore MIDI basato su ESP8266): 4 passaggi (con immagini)

Generatore di musica basato sul tempo (Generatore MIDI basato su ESP8266): Ciao, oggi spiegherò come creare il tuo piccolo generatore di musica basato sul tempo. È basato su un ESP8266, che è un po' come un Arduino, e risponde alla temperatura, alla pioggia e l'intensità della luce. Non aspettarti che produca intere canzoni o programmi di accordi

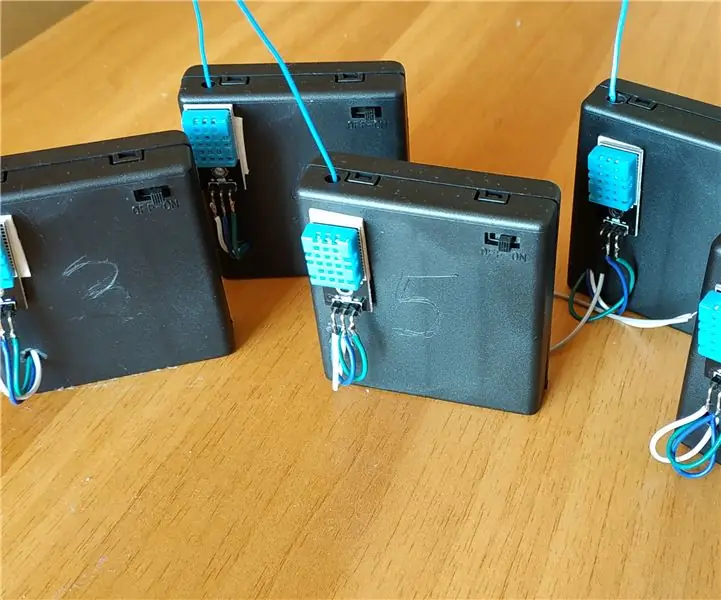

Rete di sensori wireless a basso costo su banda 433 MHz: 5 passaggi (con immagini)

Rete di sensori wireless a basso costo su banda 433 MHz: Molte grazie a Teresa Rajba per avermi gentilmente concesso di accettare di utilizzare i dati dalle loro pubblicazioni in questo articolo. * Nell'immagine sopra - le cinque unità sensore-mittente che ho usato per testare Cosa sono i sensori wireless reti? Una semplice definizione sarebbe