Sommario:

- Passaggio 1: Richieste di materiale

- Passaggio 2: Perfiles De Aluminio (meccanizzato)

- Passaggio 3: Ángulos De Aluminio (meccanico)

- Passaggio 4: motore di base (macchinario)

- Passaggio 5: Ensamblado

- Fase 6: Sistema Biela / Manivela

- Passaggio 7: Carril De Aplastamiento

- Passaggio 8: sistema di selezione

- Fase 9: Protezione e Ajustes Finali

- Passaggio 10: sensori

- Passaggio 11: attuatori

- Fase 12: Programmazione

- Fase 13: Consigli generali

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

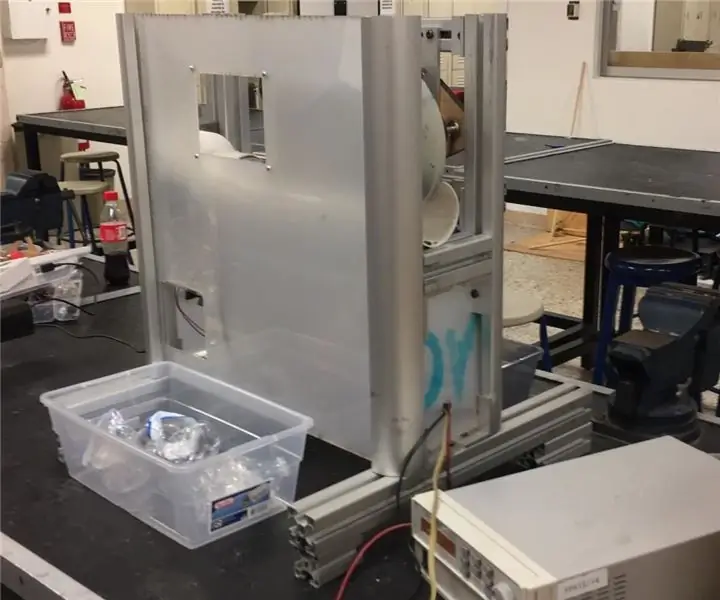

Sistema utilizzato per la compressione e la classificazione di lamelle di alluminio e bottiglie di plastica (500 ml). Al introducir alguna de las dos opciones un sistema de biela/manivela realiza la compresión, el objeto comprimido cae por gravedad a una rampa clasificadora, la cual rota dependiendo si el objeto es una botella o una lata.

Passaggio 1: Richieste di materiale

Struttura:

- * Profilo strutturale in alluminio 4545R (2 metri)

- * Profilo strutturale in alluminio 4040 (1 metro)

- * Profilo strutturale di alluminio 4545 (2 metri)

- 30 Tuercas T M6 per profilo in alluminio 4545

- 30 Tornilli Allen M6 x 12

- ngulo de aluminio 4545 (1 metro)

*En lugar de usar 3 diversi tipi di profili, se puede usar 5 metros de perfil 4545.

Meccanica:

- 1 Tabla MDF da 6 mm (90x60 cm)

- 2 Tornilli con tuerca (6 x 80 mm)

- 2 Tornilli con tuerca (6 x 70 mm)

- 4 balle di 6 mm (diametro esterno 22mm, diametro interno 9mm)

- Varilla di alluminio 20 mm (30 cm)

- Tornillos pernos (3x80 mm)

- Banda (3/4' x 15')

- Tornillo (8x30mm)

- Placca alluminio (9x9 cm)

- Tornilli (7x30mm)

- Placa de acero (13x10cm)

- Manija

- Solera in alluminio (30cm)

Elettronica:

- Botón

- Sensore induttivo

- Sensore di fine corsa

- Servomotore

- Motore CC

Altri:

- Placa de acrilico

- Tubo in PVC (75mm)

- Cambio di diametro PVC (75 a 98mm)

Herramientas

- Fresadora

- Torno

- Sierra sin fin para metal

- Cortadora laser

- Pinze de corte

- Llave Allen (5/32)

- Segueta

- Impresa 3D

Algunas piezas se imprimieron en 3D, estas pueden ser substituidas por elements maquinados.

Passaggio 2: Perfiles De Aluminio (meccanizzato)

Todos los perfiles se cortaran utilizando la sierra sin fin para metal Primero se corta el perfil 4545R en 4 partis de 50 cm cada una, estas piezas serán los pilares en la estructura.

Después se corton los perfiles 4040 en dos partes de 50 cm, estas piezas serán el soporte para el motor.

Per ultimo se corta el perfil 4545 en dos partes de 50 cm, estas piezas serán las bases de la estructura. También se cortará un pedazo de 9,5 cm e uno de 12 cm, estos serán usado de conectores.

Al terminar los cortes, se recomienda quitar la rebaba para que los perfiles embonen más fácilmente e per una migliore presentazione. Se puede utilizar un esmeril o un rebabeador.

Passaggio 3: Ángulos De Aluminio (meccanico)

Se tomará la solera en L y se cortará para hacer 14 ángulos de 45 mm de largo. Primero se cortará en la cortadora vertical con una dimensión de 48 mm. No se corta a la medida ya que la cortadora no puede hacer cortes muy precisos, así que se le deja ese margen de error para poder modificar la pieza después. Una vez cortados, se le tienen que rebajar los 3 milímetros extra. Esto se hace con la fresatrice y un endmill de al menos 45 mm de largo.

Finalmente se realizará una perforación, en 10 ángulos, al centro de cada lado con una broca de 6 mm (o un poco mayor). Esto también se realizó en la fresadora per una maggiore precisione. A los últimos 4 ángulos se le harán dos perforaciones en cada lado.

Passaggio 4: motore di base (macchinario)

Para hacer el soporte para el motor, se toma la solera de aluminio y se cortan dos pedazos de 22 cm. Se puede utilizar la misma técnica que los ángulos de aluminio al cortarlo primero en la cortadora vertical con un margine di errore per darle la dimensión en la fresadora. Después se pone el motor arriba de ellas y se marca los lugares en los que se quiera perforar para los tornillos del motor. Estos después son perforados con una broca de 6 mm. Finalmente se hacen dos perforaciones en cada extremo de la solera con una broca de 6 mm. A las piezas finalis se les tiene que rebajar las partes con las que haga en contacto el motor, y deberían de quedar como se muestra a continuación.

Passaggio 5: Ensamblado

Una vez teniendo todo el material maquinado, ya se puede ensamblar la estructura. Para unir dos perfiles se utiliza un ángulo metálico con un tornillo M6 y una tuerca T en cada orificio. Las tuercas T se introducen en las ranuras del perfil y se ajusta el tornillo con la llave allen. Se utilizarán los ángulos con dos perforaciones para unir los pilares y los soportes del motor.

Fase 6: Sistema Biela / Manivela

Per il sistema di Biela e manipolare i vari componenti meccanici. Primero que nada, se fijó el motor a las basi usando los tornillos de 6 x 70 mm. Una vez fijo, se maquinó un perno con la varilla de 20 mm, para que tuviera un diámetro 8 mm. En teoría la biela se podría conectar al motor directamente, no obstante el hacerlo haría que el movimiento fuera muy rápido y difícil de controlar.

Para solucionar este problema se corto, en MDF y con láser, un sistema de poleas y banda dentada para disminuir la velocidad. La polea pequeña se ajustó directo al perno saliente del motor.

Para la segunda polea se necesitó crear unas bases, las cuales se cortaron con láser en MDF. Un secondo perno se maquinó con la misma varilla de 20 mm con dimensioni de 10 mm. La segunda polea se ajustó en este perno.

Una vez montado el sistema de poleas se corto en láser la biela en un acrilico de 6 mm. La manivela fue igualmente cortada pero en MDF.

La manivela fue unida a la biela por un perno con dos baleros.

Passaggio 7: Carril De Aplastamiento

Para generar la compressione se creó un émbolo, cortando differenti circulos de 7 cm de diámetro en MDF. Para tener algo de peso, se le agregó un disco de aluminio del mismo diámetro, manufacturado en el torno. Este disco fue atornillado a los otros círculos de MDF.

Para unir el émbolo a la manivela, se utilizó un ángulo metálico, un tornillo de 7x30 mm con su tuerca. El tornillo fue usado como perno para unir la manivela al ángulo metálico, el cual se atornilló al émbolo.

Per il trasporto di plastica se utilizzato un tubo PVC e per il tubo di plastica con seguito per la libertà di movimento a mano. Al final del tubo se le agregó un cambio del diámetro de PVC per que la botella aplastada tuviera espacio al comprimirse. Questo nuovo PVC se arrotolato al profilo di alluminio di un lado, si aggiunge al PVC originale se atornillo del lado contrario.

Como compuerta se utilizó la placa de acero, a la cual se le atornilló una manija. Esta se introdujo en las rendijas de los pilares. Dos ángulos de aluminio se ajustaron para detener la compuerta.

Passaggio 8: sistema di selezione

Il sistema di selezione è un computer che è unito a un servomotore, la quale se mueve dipende dal materiale introdotto. Esta compuerta fue cortada en acrílico con láser, al igual que las bases en las cuales esta gira. En una base se insertó el servomotor, el cual se unía a una pieza impresa en 3D. Esta pieza se atornilló a la compuerta de selección para hacerla girar al mismo tiempo que el servomotor. Para tener estabilidad al momento de girar, se imprimió una seconda pieza, la cual se atornilló al final de la compuerta y se insertó en la segunda base.

Fase 9: Protezione e Ajustes Finali

Para proteger al usuario de meter la mano dentro del sistema se le agregaron unas paredes de acrílico, cortadas en láser. Estas paredes también fueron usadas per detener algunos componentis electronics.

Passaggio 10: sensori

Il progetto prevede l'utilizzo di 3 sensori principali: l'accensione (bottone), la fine della corsa e un sensore induttivo (rilevatore di metalli).

El sensor de fin de carrera se ajustó debajo del carril de aplastamiento, en el punto en el cual se activa al retraerse completamente el émbolo.

Il sensore di eccitazione è regolato in uno degli angoli metallici che tiene il computer.

Il sensore induttivo se ajustó en la base en la cual la compuerta gira.

La connessione dei sensori è diretta, solo il pulsante e la fine della corsa, è necessario collegare una resistenza che fugge a un livello per cui non ci sono flotte estuviarie.

Passaggio 11: attuatori

En este proyecto se tienen dos attuatori, un servomotore e un motore DC. Il servomotore è controllato direttamente dall'arduino, pero il motore DC è necessario per regolarlo.

Como il controllo del motore in questo modo è il tipo ON/OFF, se si utilizza un rilevatore di 5V per mandare un segnale dell'arduino, se si alimenta automaticamente il motore della fonte di alimentazione. Esta fuente provee 24 V, los cuales son necesarios para el movimiento del motor.

Fase 12: Programmazione

Para la programación se utilizó un sistema de 3 stati. El primer estado es en el cual espera una señal para comenzar con el proceso, el segundo estado es en cual se activa el proceso, y el tercer estado es en el cual hace acciones para finalizar el proceso.

Para el primer estado, espera a que se presione el botón por al menos 3 segundos, si se hace esto el programa se va al segundo estado. En el segundo estado se activa el motor para comenzar el aplaste, espera dos acciones para pasar al estado 3: que el sensor de fin de carrera se active 5 veces o que se se detecte una lata en el sensor inductivo. Si se detectó metal, el servomotor se mueve hacia la derecha, mientras que si no se hizo esto, se mueve a la izquierda.

Fase 13: Consigli generali

- Tener cuidado al trabajar con el acrílico o si se hace alguna modificación manual a este, este material tiende a quebrarse si se trata de cortar con segueta. En caso de hacer algún corte manual, utilice un taladro para hacer un carril de perforaciones, donde se quiera cortar, y después ya se puede terminar estos cortes con la segueta.

- Para ajustar los tornillos se recomienda usar la mano primero hasta saber cuando ya agarró la tuerca al perfil. Como esto no se puede ver, en muchas ocasiones no se obtiene un buen agarre, lo cual es más fácil detectarlo con la mano. Una vez ajustado un poco, se puede terminar de ajustar con la llave allen.

Consigliato:

Come realizzare un'antenna doppia biQuade 4G LTE Semplici passaggi: 3 passaggi

Come realizzare un'antenna doppia biQuade 4G LTE Semplici passaggi: La maggior parte delle volte che ho affrontato, non ho una buona potenza del segnale per i miei lavori quotidiani. Così. Cerco e provo diversi tipi di antenna ma non funziona. Dopo aver perso tempo ho trovato un'antenna che spero di realizzare e testare, perché è principio costruttivo non

Rilevamento del volto su Raspberry Pi 4B in 3 passaggi: 3 passaggi

Rilevamento del volto su Raspberry Pi 4B in 3 passaggi: In questo Instructable eseguiremo il rilevamento del volto su Raspberry Pi 4 con Shunya O/S utilizzando la libreria Shunyaface. Shunyaface è una libreria di riconoscimento/rilevamento facciale. Il progetto mira a raggiungere la massima velocità di rilevamento e riconoscimento con

Specchio per il trucco fai-da-te in semplici passaggi (usando le strisce luminose a LED): 4 passaggi

Specchio per il trucco fai-da-te in semplici passaggi (usando le strisce luminose a LED): in questo post, ho realizzato uno specchio per il trucco fai-da-te con l'aiuto delle strisce LED. Sono davvero fantastici e devi provarli anche tu

Gioca a Doom sul tuo iPod in 5 semplici passaggi!: 5 passaggi

Gioca a Doom sul tuo iPod in 5 semplici passaggi!: una guida passo passo su come eseguire il dual-boot di Rockbox sul tuo iPod per giocare a Doom e a dozzine di altri giochi. È qualcosa di veramente facile da fare, ma molte persone rimangono stupite quando mi vedono giocare a doom sul mio iPod e si confondono con le istruzioni

Come installare plugin in WordPress in 3 passaggi: 3 passaggi

Come installare plugin in WordPress in 3 passaggi: In questo tutorial ti mostrerò i passaggi essenziali per installare il plugin wordpress sul tuo sito web. Fondamentalmente puoi installare i plugin in due modi diversi. Il primo metodo è tramite ftp o tramite cpanel. Ma non lo elencherò perché è davvero completo