- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

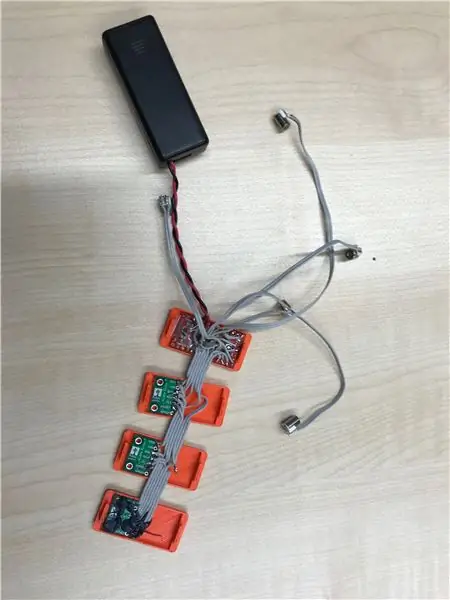

Sistema di avviso laterale rapido e diretto come idea laterale di fotonica personale del Media Computing Group Aachen, finanziato dal ministero tedesco dell'istruzione e della scienza. Ogni volta che ti arriva qualcosa che non riesci a sentire (a causa di problemi di udito o semplicemente perché le auto elettriche sono molto più silenziose di quelle vecchie), una vibrazione sul tuo braccio dovrebbe darti un suggerimento che potresti voler guardare il lato. 5 Motori a vibrazione (in realtà ne vengono utilizzati solo tre (guidati da un ULN2803), gli altri sono di backup se qualcosa va storto) sono utilizzati in connessione con tre sensori di distanza VL53L1X. Sono controllati con un Wattuino Pro Mini (3, 3V), alimentato a batteria con un doppio pacco batteria AAA. Le custodie stampate in 3D fanno scattare tutto su un braccialetto.

A causa della luce solare e del movimento del braccio, il sistema non funzionava molto bene nella vita reale, ma almeno è divertente da provare, abbiamo imparato a collegare diversi sensori del tempo di volo contemporaneamente (grazie a Lukas Ossmann per la codifica) e riutilizzato un bel braccialetto per qualcosa di bello (grazie a Sophy Stönner come designer).

Passo 1:

Prima stampa 3D delle parti nel campo OpenScad. Relativo all'inizio puoi trovare le parti - in parte commentate -. È necessario stampare 3 volte sensorHolderTop e holderBottom, nonché una volta controllerHolderTop e -Bottom. Quindi stampare una volta il batteryHolder (che potrebbe dover essere modificato per la batteria in uso). Le clip aggiuntive per cavi e motori a vibrazione provengono dal nostro HaptiVision Toolkit, i file di progettazione 3D possono essere trovati qui. Almeno l'involucro del motore potrebbe essere adattato in base alle dimensioni del motore di vibrazione, ma si può trovare anche una versione generale facilmente adattabile.

Dopo la stampa, cuci il tuo o usa un braccialetto esistente, dove fai dei fori per i supporti oltre al pacco batteria, che verrà cucito.

Passaggio 2: cablaggio

Un po' di lavoro, ma molto semplice: prima viene fresata una piccola scheda per l'ULN che è praticamente saldata sul retro del controller. Il pacco Vattery è collegato a VDD e Gnd della scheda controller, così come a ciascun sensore. Quindi tutti i sensori e la scheda controller sono collegati in parallelo sul bus I2C. Un filo di ciascun motore va ai pin 3, 6 e 10 sull'ULN sul retro, l'altro a GND, mentre XSHUT di ciascun sensore va a A0, A1, A2 per la selezione del sensore.

Passaggio 3: carica il codice e provalo

Alla fine, il codice può essere caricato e il sistema testato. Esistono diverse opzioni per l'utilizzo del sensore, è possibile passare da una modalità di distanza all'altra così come il tempo di misurazione (una sorta di tempo di esposizione). Per il feedback della vibrazione viene utilizzato un thershol superiore e inferiore, nonché un sistema di filtraggio per il rumore. B

Ogni sensore viene controllato uno dopo l'altro utilizzando il pin XSHUT per accenderli e spegnerli, quindi il segnale viene filtrato e i motori di vibrazione vengono controllati in corrispondenza della distanza con PWM.

Consigliato:

Pannello laterale trasparente fai-da-te da un monitor riciclato!: 8 passaggi (con immagini)

Pannello laterale trasparente fai-da-te da un monitor riciclato!: Ho visto un video davvero interessante di un case per PC chiamato "Snowblind", che aveva uno schermo LCD trasparente come pannello laterale. Sono rimasto stupito da quanto fosse bello. L'unico problema era che era davvero costoso. Pertanto, ho provato a crearne uno mio! In questo io

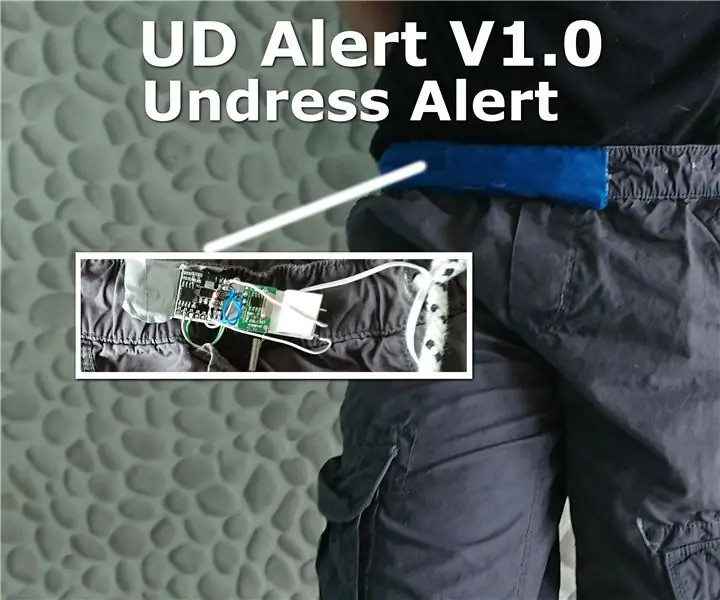

Avviso UD. per un ragazzo con autismo: 7 passaggi (con immagini)

Avviso UD. per un ragazzo con autismo: Ud-Alert, o meglio Undress Alert, ma per cosa? Nostro figlio Scott, 13 anni, soffre di autismo. Non è verbale e ha ancora problemi da mostrarci quando ha bisogno di entrare in bagno. A causa della sua comunicazione limitata, si toglie i vestiti

Supporto per monitor ergonomico con illuminazione laterale: 18 passaggi (con immagini)

Supporto per monitor ergonomico Edge Lit: Ergonomia, il processo di progettazione o organizzazione di luoghi di lavoro, prodotti e sistemi in modo che si adattino alle persone che li utilizzano. Uno dei problemi principali con le configurazioni standard del monitor è che non è possibile regolare la sua posizione in base alle proprie esigenze personalizzate

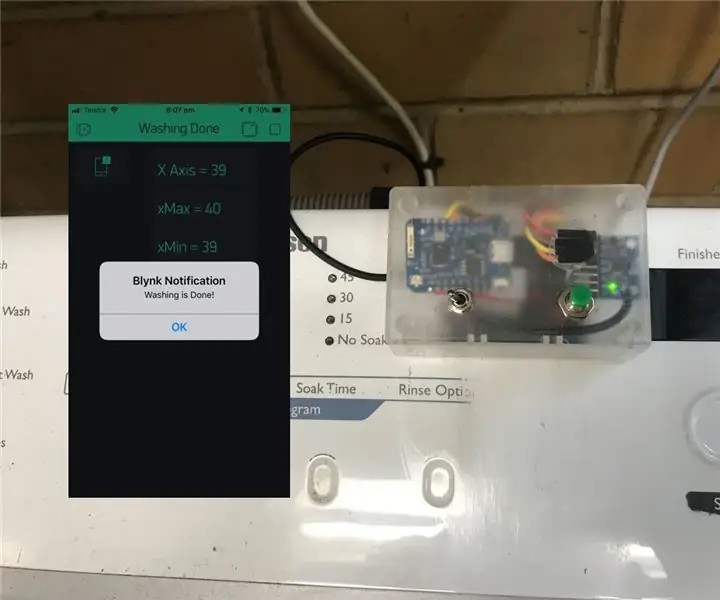

Avviso lavatrice Arduino - Notifica push al telefono con Blynk: 5 passaggi (con immagini)

Avviso lavatrice Arduino - Invia notifica al telefono con Blynk: la nostra lavatrice è in garage e non possiamo sentire i segnali acustici per indicare che il lavaggio è completo. Volevo trovare un modo per essere avvisato, ovunque ci trovassimo in casa, quando il ciclo era finito. Ho armeggiato con Arduino, ESP8266 WiFi

Faro per bici a LED da 20 W con visibilità laterale: 10 passaggi (con immagini)

Faro per bici a LED da 20 W con visibilità laterale: questa luce per bici utilizza due LED Cree XPL bianchi e ha LED ambra rivolti verso 0 e 45° per la visibilità diurna e laterale. Ha modelli diversi per condizioni diverse, modalità boost di 3 minuti, modalità di sospensione e un monitor della batteria. Ha anche una modalità solida