Sommario:

- Forniture

- Passaggio 1: kit di strumenti di base

- Passaggio 2: costruisci le gabbie del motore

- Passaggio 3: aggiungi la spina dorsale

- Passaggio 4: aggiungere i supporti motore ai motori

- Passaggio 5: collegare i motori

- Passaggio 6: collegare il mozzo della ruota all'albero motore

- Passaggio 7: assemblare le ruote

- Passaggio 8: bulloni sulle ruote

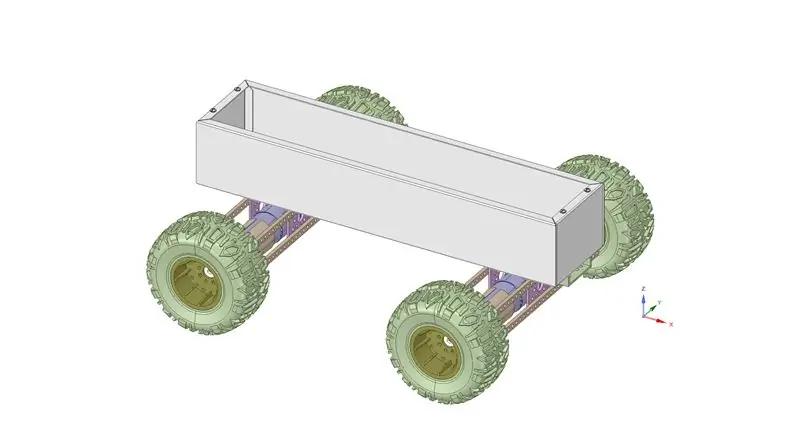

- Passaggio 9: Opzioni per il corpo

- Passaggio 10: aggiunta di componenti elettronici

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

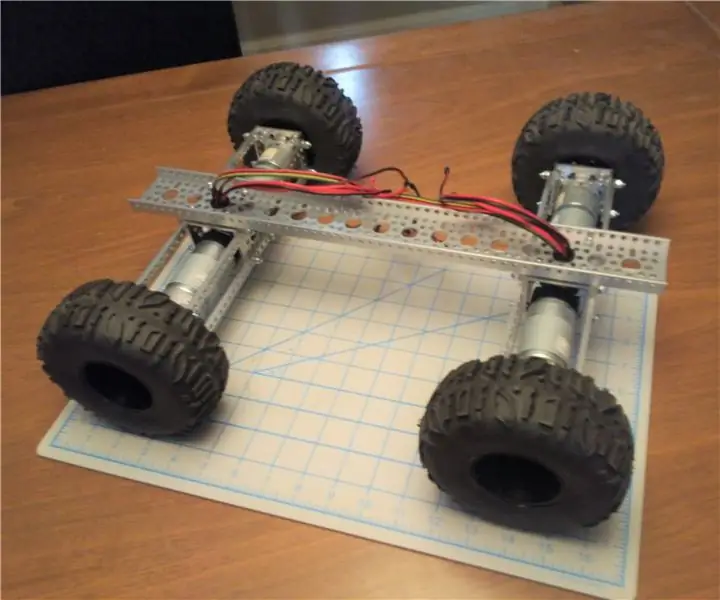

Ti mostrerò come ho costruito un telaio RC o rover autonomo utilizzando componenti goBILDA. Dovrei aggiungere qui che non ho alcun legame con goBILDA se non come cliente per lo più soddisfatto.

Ho incluso un elenco completo delle parti in Forniture di seguito, ma per ogni passaggio elencherò esattamente ciò di cui hai bisogno.

Alla fine ti mostrerò alcuni modi per aggiungere struttura alla spina dorsale e aggiungerò alcuni commenti generali sull'elettronica di azionamento del motore.

Forniture

Puoi ottenere queste parti su

Portafoto

- 1 canale a U ribassato serie 1121 (17 fori, lunghezza 432 mm)

- Trave piatta serie 4 × 1102 (29 fori, lunghezza 232 mm) - confezione da 2

- Canale a U serie 2 × 1120 (1 foro, lunghezza 48 mm)

- Canale a U ribassato serie 4 × 1121 (1 foro, lunghezza 48 mm)

Guidare il treno

- Serie 4 × 5201, rapporto 53:1, motoriduttore a ingranaggi cilindrici 105 giri/min con encoder

- Supporto motore con filettatura frontale serie 4 × 1701 (16-3)

- Hub Hyper 4 × 1310 serie (foro a D da 6 mm)

- 2 × 3605 Series Hurricane Rim - Confezione da 2

- 2 × 3609 Pneumatici Cougar Series - Confezione da 2

Hardware

- 1 × 7 mm chiave combinata

- 1 × chiave a L esagonale da 3 mm

- 1 × chiave a L esagonale da 2,5 mm

- 1 × 2802 Vite a testa bombata in acciaio zincato serie (M4 x 0,7 mm, lunghezza 8 mm) - Confezione da 25

- 2 viti a testa bombata in acciaio zincato serie 2802 (M4 x 0,7 mm, lunghezza 14 mm) - Confezione da 25

- 2 rondelle in acciaio zincato serie 2801 (4 mm DI x 8 mm di diametro esterno) - Confezione da 25

- 2× 2812 serie 2812 acciaio zincato controdado con inserto in nylon (M4 x 0,7 mm, esagono 7 mm) - Confezione da 25

- 1 × Serie 2800 Vite a brugola in acciaio zincato (M4 x 0,7 mm, lunghezza 12 mm) - Confezione da 25

- 1 × serie 2809 rondella di bloccaggio divisa in acciaio zincato (4 mm DI x 7 mm di diametro esterno) - Confezione da 25

- 1 × 2811 serie di dadi esagonali in acciaio zincato (M4 x 0,7 mm, esagonale 7 mm) - confezione da 25

- 1 × Passacavo in plastica (14-1) - Confezione da 12

- 1 × Gommino (14-2) - Confezione da 12

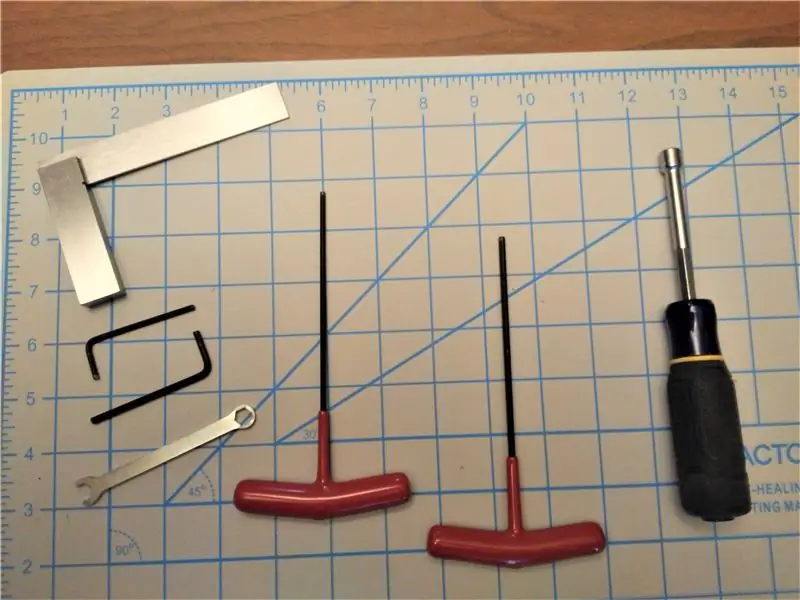

Passaggio 1: kit di strumenti di base

Questi sono gli unici strumenti di cui hai veramente bisogno.

- Una piazza. Il quadrato di un macchinista è bello da avere ma, in realtà, qualsiasi quadrato, anche un quadrato di plastica, è meglio di nessun quadrato.

- Chiavi esagonali da 2,5 e 3 mm e chiave da 7 mm di goBILDA. Questi sono inclusi nell'elenco delle parti. Se hai già un set di chiavi esadecimali metriche, non ti servono. Ma anche se hai un bel set di chiavi combinate metriche, prendi quella sottile da goBILDA.

- Impugnature a T con attacco esagonale da 2,5 e 3 mm. Un'impugnatura a T può ruotare o "ruotare" in un modo che nessun tipo di cacciavite farà mai. Può anche applicare quella coppia extra di cui hai bisogno per alcune parti come i mozzi di bloccaggio che stiamo usando per le ruote.

- Driver per dadi da 7 mm. Prendi il tipo che usano i professionisti, come mostrato. Hai bisogno della stessa coppia che hanno loro.

Probabilmente potresti mettere insieme il tutto con i tre strumenti di goBILDA, ma non sarebbe molto divertente. Generalmente, usiamo una chiave esagonale per tenere una vite a macchina mentre stringiamo un dado con un cacciavite e usiamo una chiave per tenere un dado mentre stringiamo una vite con una maniglia a T.

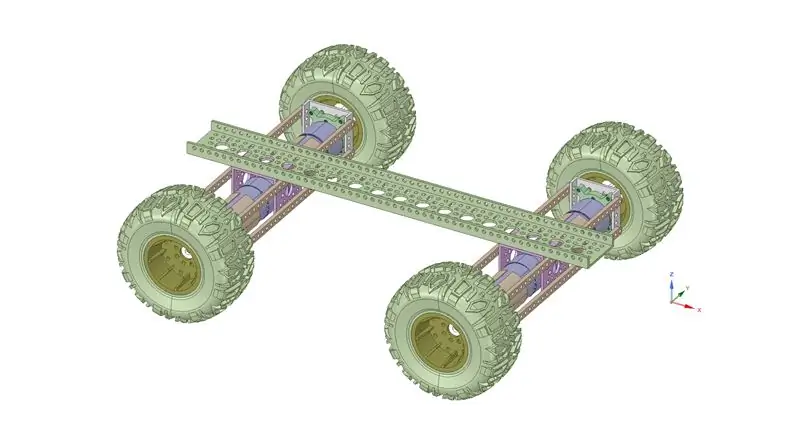

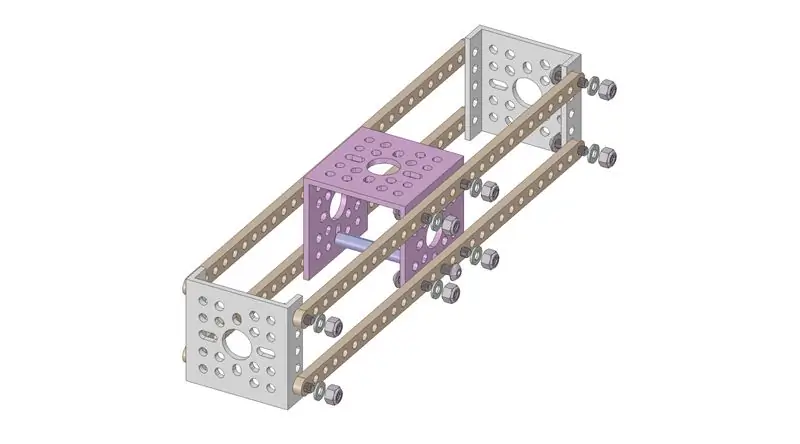

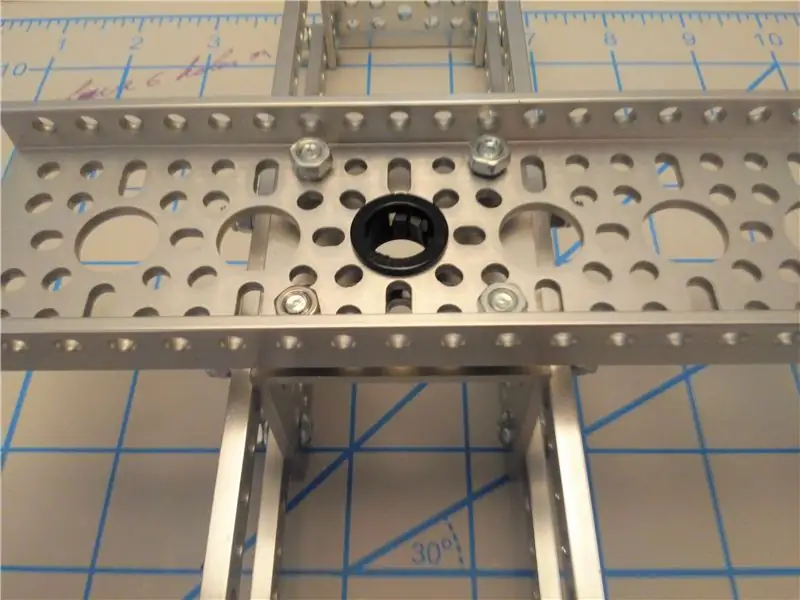

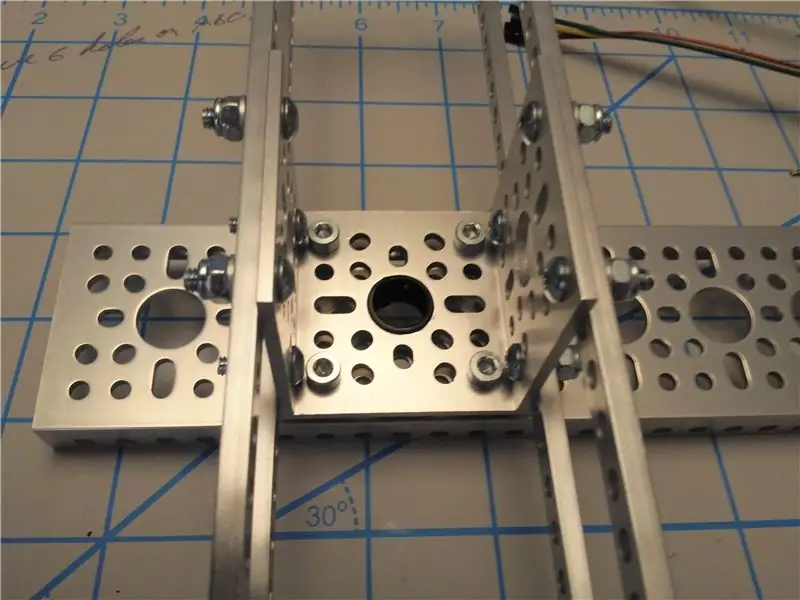

Passaggio 2: costruisci le gabbie del motore

Iniziamo. Avvitare insieme due gabbie del motore. Ecco cosa ti serve per ognuno:

- Un canale per il centro.

- Due canali low-side per le estremità.

- Quattro travi piatte.

- 16 viti a testa tonda M4 x 14 mm ciascuna, rondelle piatte e dadi nylok.

Il disegno mostra un distanziale da 43 mm nell'estremità aperta del canale, ma questo è opzionale.

Costruisci le gabbie del motore su una superficie piana morta, come segue:

- Avvitare ciascuna trave al canale centrale con due viti a testa tonda da 14 mm, rondelle piatte e dadi nylok.

- Squadra tutto.

- Aggiungi un canale laterale basso a ciascuna estremità con più viti a testa tonda da 14 mm, rondelle piatte e dadi nylok.

- Squadra tutto.

- Stringere tutto.

E questa è la parte più difficile fatta. Ora abbiamo solo bisogno di aggiungere una spina dorsale per completare il telaio.

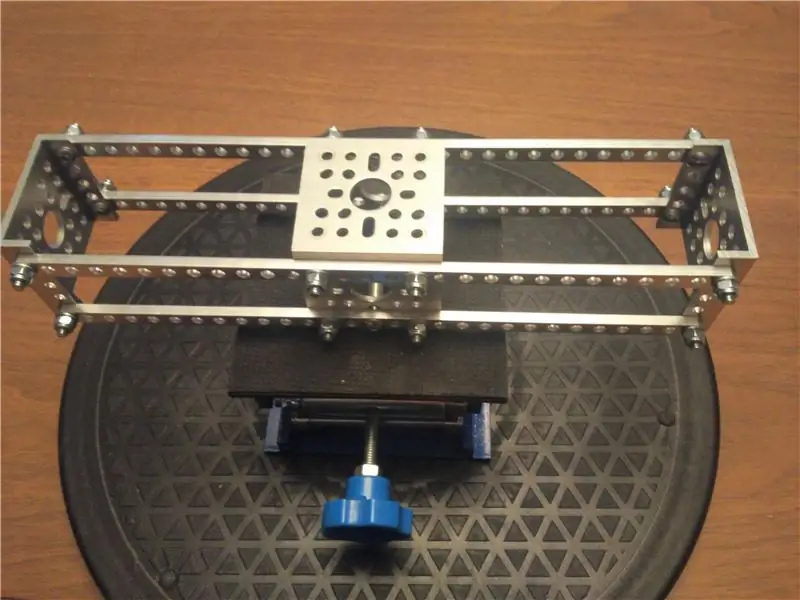

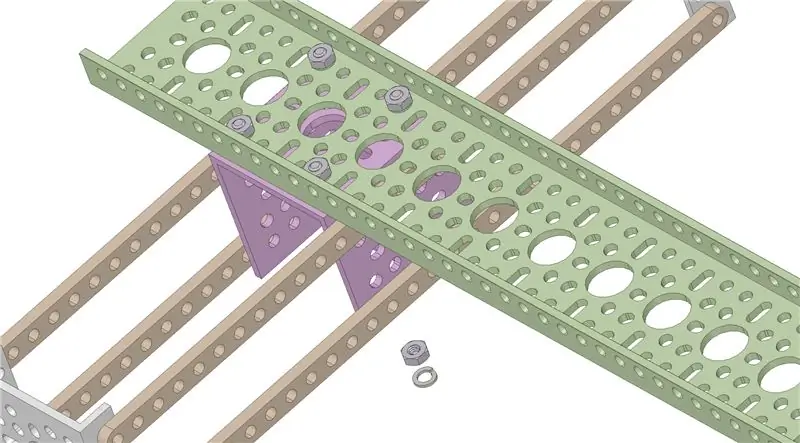

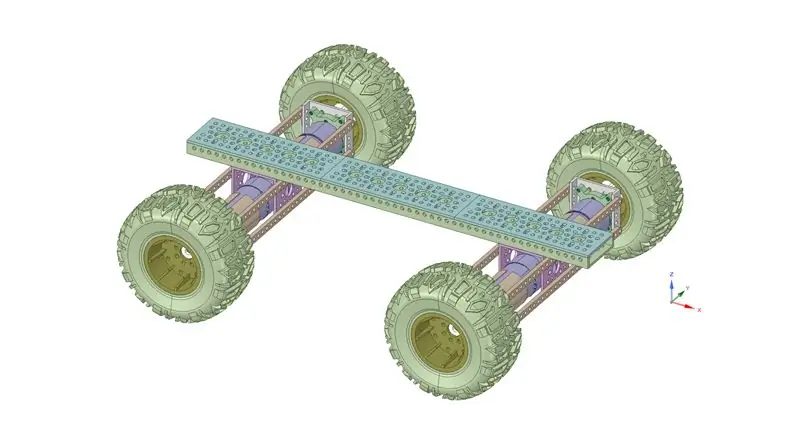

Passaggio 3: aggiungi la spina dorsale

Ora siamo pronti per legare le due gabbie del motore insieme alla spina dorsale. Ecco cosa ti serve.

- Un canale dorsale basso.

- Otto viti M4 x 12 mm ciascuna e rondelle di sicurezza divise

- 16 dadi esagonali semplici

Ogni gabbia motore è fissata alla spina dorsale con quattro viti a testa cilindrica. Per prima cosa installeremo le viti a testa cilindrica sulle gabbie del motore con dadi esagonali semplici. In questo modo puoi rimuovere la spina dorsale più tardi dopo che i motori sono stati inseriti, senza perdere le viti. Ecco come lo facciamo:

- Passare le viti a testa cilindrica verso l'alto attraverso il canale centrale della gabbia del motore e avvitare un dado esagonale su ciascuna di esse solo con le dita.

- Allineare il terzo grande foro del canale della spina dorsale con il grande foro nel canale centrale della gabbia del motore e premerlo sulle viti.

- Squadra tutto.

- Ora raggiungi con quella chiave sottile e tieni ogni dado mentre stringi il bullone con una maniglia a T da 3 mm.

- Squadra tutto.

- Aggiungere una rondella di sicurezza divisa e un dado esagonale su ciascuna vite sopra la spina dorsale e serrare con un cacciavite per dadi da 7 mm.

- Installare i gommini di plastica dura come mostrato nelle foto. Dovrebbero sporgere di circa un mm nella gabbia del motore.

E questo è tutto. Il quadro è completo. Ora siamo pronti per aggiungere i motori.

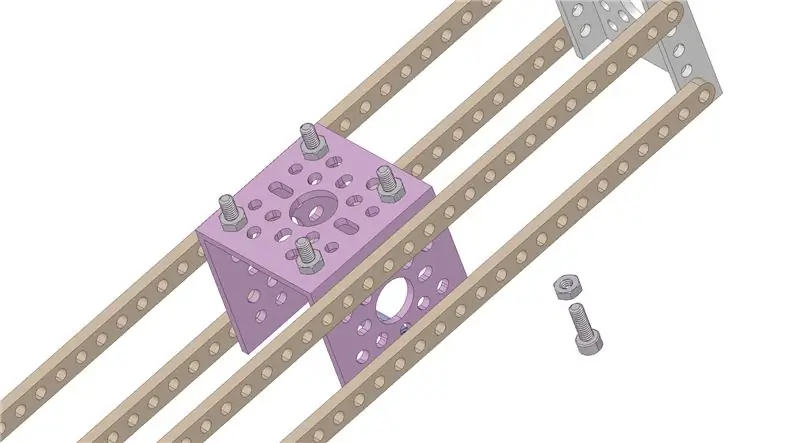

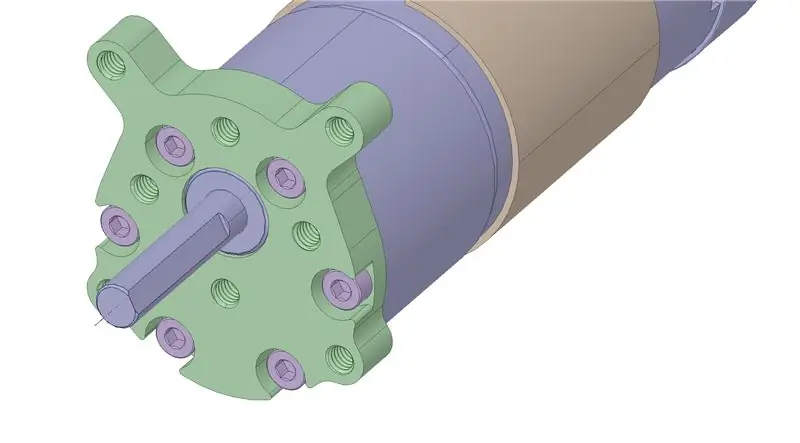

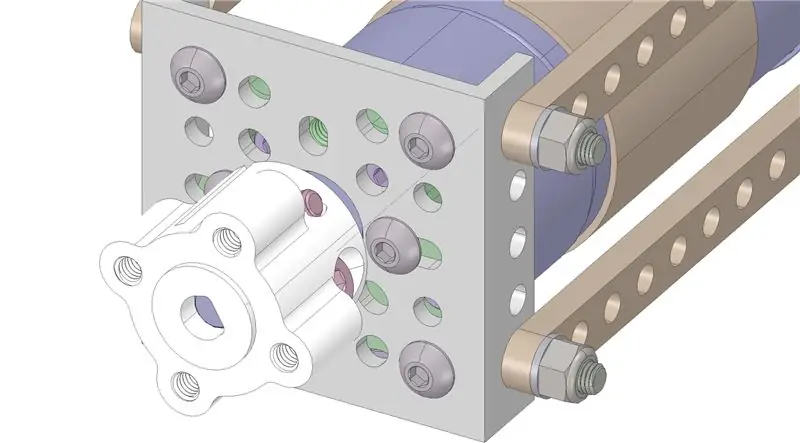

Passaggio 4: aggiungere i supporti motore ai motori

Finalmente accendiamo i motori. Ma prima dobbiamo collegare i supporti motore ai motori. I supporti motore non sono altro che adattatori per schemi di foratura: ci consentono di imbullonare un componente con un modello e/o dimensione dei fori, a un componente con una disposizione completamente diversa.

Avvitare il supporto motore al motore con le sei viti M3 incluse. Andrà solo in un modo.

I miei supporti sono stati forniti con viti per unità Phillips piuttosto subottimali. Anche se il disegno della parte di goBUILDA ha viti a testa cilindrica come mostrato nel disegno sopra.

Ho sostituito le viti difettose con viti a brugola M3 x 6 mm come mostrato nella foto.

Ora possiamo collegare i gruppi motore al telaio.

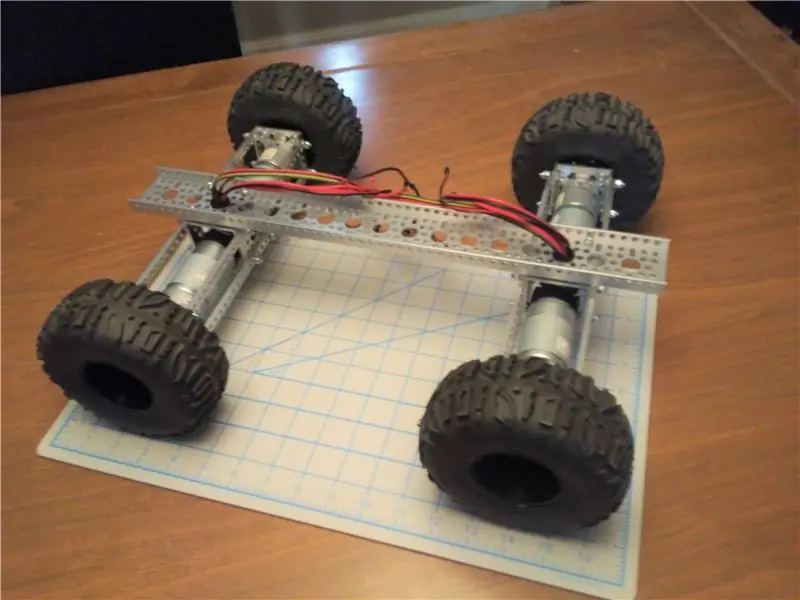

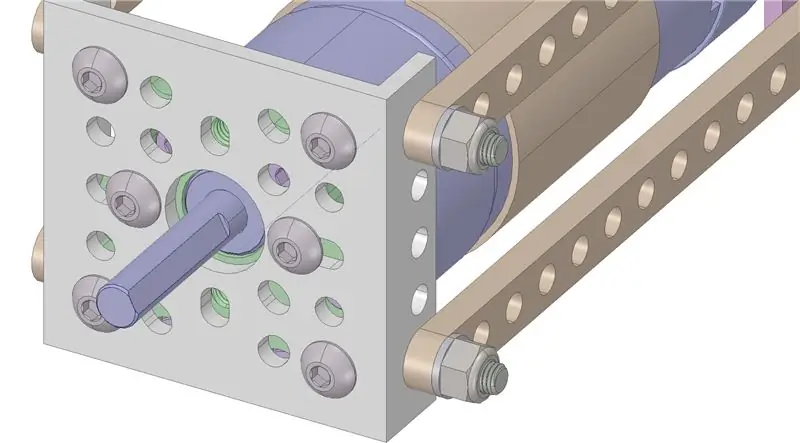

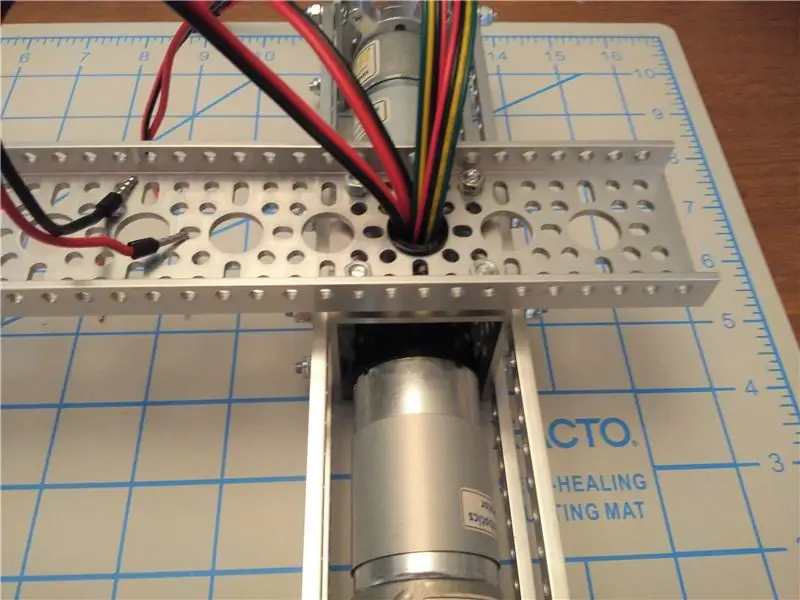

Passaggio 5: collegare i motori

L'illustrazione mostra tutto con il lato destro rivolto verso l'alto, ma per questo si desidera capovolgere il telaio. Una nota: se si aggiungono cavi dell'encoder ai motori, ora sarebbe un buon momento per farlo. OK, iniziamo. Per ogni motore:

- Avviare i fili attraverso il passacavo di plastica.

- Metti il motore in posizione e finisci di far passare i cavi.

- Avvitare il supporto del motore al canale terminale della gabbia del motore con viti a testa tonda M4 x 8 mm. Andrà solo in un modo.

È possibile utilizzare da quattro a otto viti per il supporto del motore. Sei sembra giusto. Otto sembra eccessivo e non necessario. ne ho usati otto.

E ci siamo quasi. Abbiamo solo bisogno di ottenere i mozzi sugli alberi del motore e possiamo avvitare le ruote.

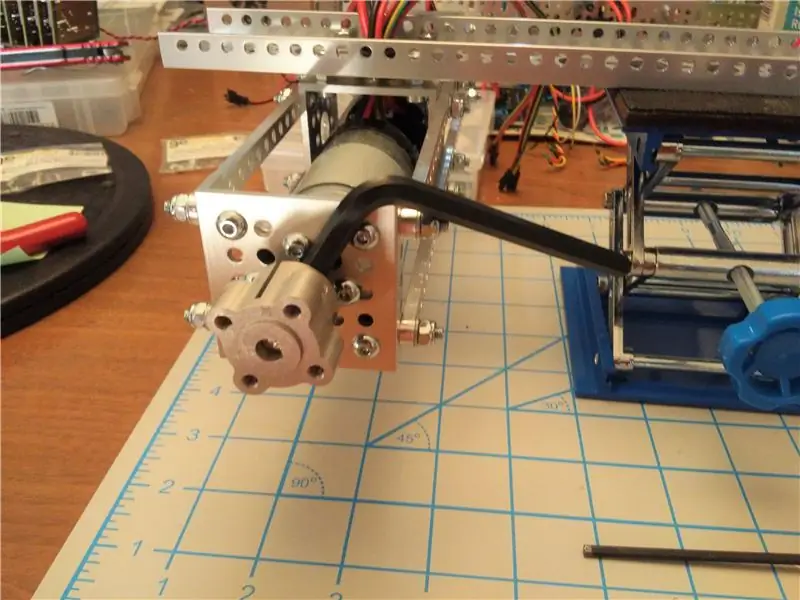

Passaggio 6: collegare il mozzo della ruota all'albero motore

Per ogni motore:

Posizionare il mozzo sull'albero motore. Usa un distanziale per assicurarti che tutti e quattro i mozzi siano alla stessa distanza. Uso una chiave esagonale da 6 mm, ma andrà bene qualsiasi cosa di circa 6 mm di larghezza. Con il distanziale in posizione, serrare alternativamente le due viti di fissaggio fino a quando non urlano in armonia.

E hai quasi finito. È ora di mettere insieme le ruote e chiamarlo un giorno.

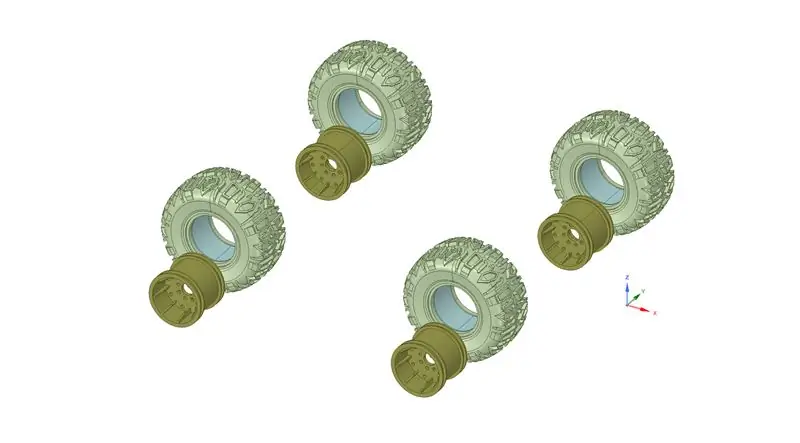

Passaggio 7: assemblare le ruote

I pneumatici sono dotati di inserti in schiuma. Trovo che il modo migliore per inserire gli inserti nelle gomme sia piegarli a metà e semplicemente incastrarli. Massaggiarli un po' fino a quando l'intero pneumatico non si sente ugualmente pieno.

Ora andremo a montare le gomme sui cerchi per completare il montaggio delle ruote.

Le gomme sono direzionali e i cerchi non sono simmetrici. Ecco come assicurarsi di non rovinare tutto:

- Disporre i quattro bordi in un quadrato come mostrato sopra, con tutti i pozzetti centrali meno profondi rivolti verso l'interno verso il bordo opposto.

- Disporre le gomme accanto ai cerchi in modo che i battistrada siano tutti rivolti allo stesso modo.

- Afferra ogni cerchione e pneumatico e forza il pneumatico sul cerchione senza girare nulla.

- Spingi la gomma con i pollici finché entrambi i talloni non sono completamente inseriti nelle loro fessure nel cerchione.

- Colla se lo si desidera e lasciare durante la notte.

Non ho incollato il mio e la cosa sembrava funzionare bene intorno al campo da tennis (i campi da tennis in genere hanno una buona trazione, quindi non si ottiene molto slittamento delle ruote). Tuttavia, le gomme si sono staccate durante alcuni test al banco piuttosto rigorosi in seguito. Poi li ho incollati.

Le persone sembrano avere un forte sentimento per la loro colla per pneumatici, forse in proporzione a quanto hanno speso per essa. Ho avuto abbastanza fortuna con MG Chemicals AC. Per quanto riguarda come incollarli, ci sono molti video là fuori proprio su questo argomento.

Ora possiamo fissare le ruote.

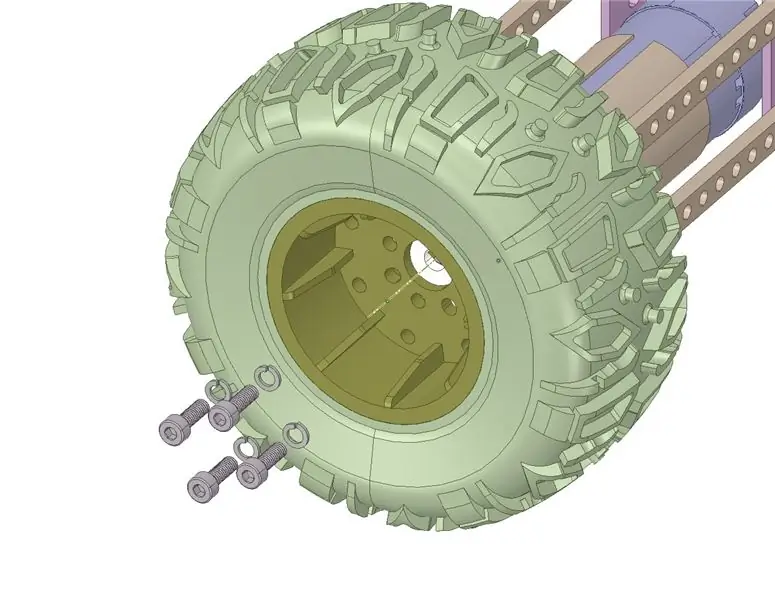

Passaggio 8: bulloni sulle ruote

Disporre le quattro ruote attorno al telaio con tutti i pozzetti centrali meno profondi rivolti verso l'interno e i battistrada degli pneumatici rivolti tutti allo stesso modo.

Infine, imbullonare ogni ruota al proprio mozzo con quattro viti a testa cilindrica M4 x 12 mm e rondelle di sicurezza divise, come mostrato sopra.

E questo completa l'assemblaggio di base.

Tutto ciò che serve ora è un po' di elettronica di base e sei a posto.

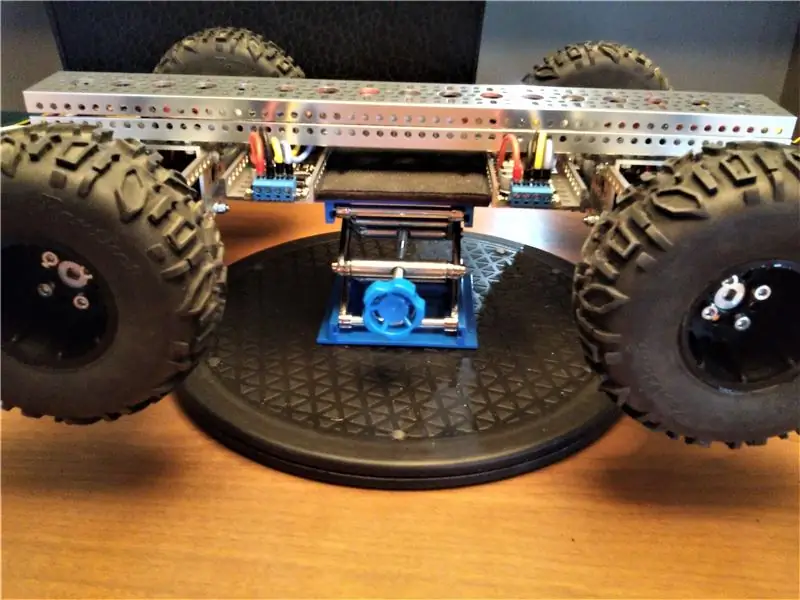

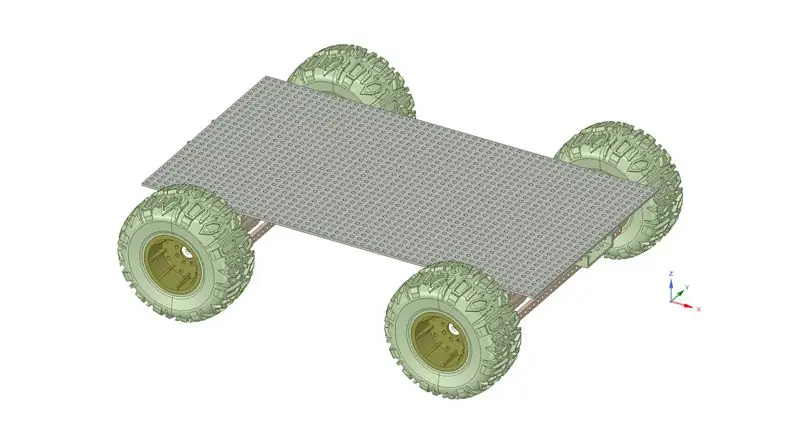

Passaggio 9: Opzioni per il corpo

Ecco alcune idee aggiuntive sul corpo. Puoi ricoprire la spina dorsale con un massimo di tre piastre con schema a 5 fori, o fino a tre canali laterali bassi a 5 fori, o un canale laterale basso lungo, o una o più piastre a griglia, o qualcos'altro. La scatola mostrata è una custodia in alluminio Hammond di soli 2 mm più corta della spina dorsale.

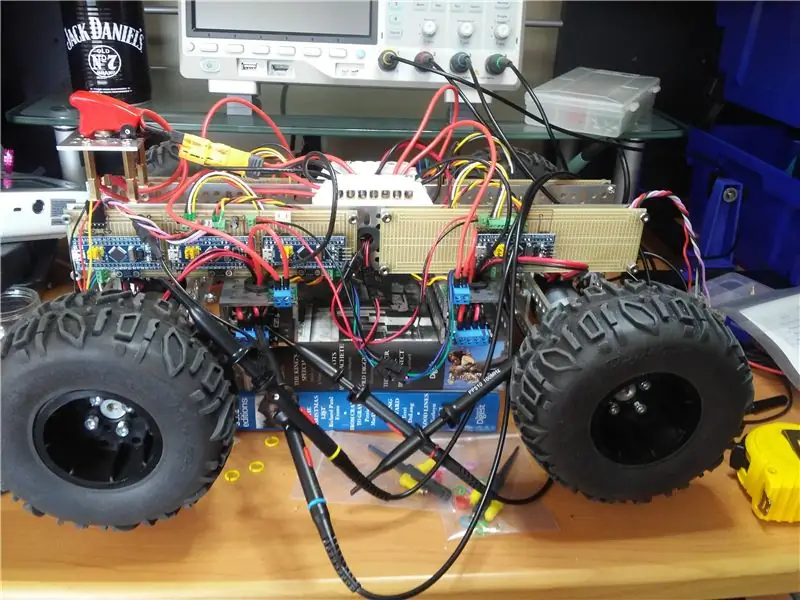

Passaggio 10: aggiunta di componenti elettronici

Ci sono controller del motore e driver del motore. I controller del motore operano a un livello superiore nello schema delle cose che i driver del motore. Tipicamente parliamo con controllori motore con servoimpulsi da un ricevitore radio RC, o con comunicazioni seriali da un processore di qualche tipo. I controller del motore sono disponibili a uno o due canali.

I conducenti di motori, d'altra parte, operano a un livello più elementare. Parliamo con i driver del motore con un segnale PWM da un processore.

Se stai costruendo un veicolo rigorosamente RC, un controller del motore a due canali potrebbe fare al caso tuo. Devi solo collegare i due motori su ciascun lato in parallelo, collegare i canali dell'acceleratore e dello sterzo dal ricevitore RC, aggiungere una batteria e sei a posto. Per questo veicolo avrai bisogno di un controller in grado di gestire circa 15 Ampere per lato.

Quando aggiungiamo un processore al mix, però, le cose si fanno più interessanti. Ora leggiamo i dati dal ricevitore con il processore. Al giorno d'oggi questo di solito può essere fatto con un semplice collegamento seriale. Quindi possiamo inviare i dati dell'acceleratore e dello sterzo al controller del motore tramite un secondo collegamento seriale.

Oppure, possiamo utilizzare semplici driver per motori e controllarli direttamente con PWM. Non è necessario collegare insieme i motori su ciascun lato. Ogni motore può avere il proprio canale driver. I driver dei motori sono disponibili a uno, due o quattro canali, di cui sono a conoscenza. Per questo veicolo, un autista a due canali a ciascuna estremità sembra la disposizione più sensata. Uso quattro driver a canale singolo.

I driver che uso sono circa dieci dollari USA ciascuno. Gestiscono 13 Ampere continui senza dissipatore di calore. Fanno PWM bloccato-antifase o segno-magnitudo con due fili più terra. L'unico aspetto negativo è che non hanno un'uscita per il rilevamento della corrente. Si chiamano Cytron MD13S.

Consigliato:

Come realizzare un video a schermo diviso in quattro passaggi: 4 passaggi (con immagini)

Come realizzare un video a schermo diviso in quattro passaggi: spesso vediamo una stessa persona in una scena due volte in uno spettacolo televisivo. E per quanto ne sappiamo, l'attore non ha un fratello gemello. Abbiamo anche visto che due video di canto vengono messi su uno schermo per confrontare le loro abilità canore. Questo è il potere di sp

Robusto robot di sorveglianza del telaio con monitoraggio remoto: 7 passaggi (con immagini)

Bot di sorveglianza del telaio con monitoraggio remoto robusto: Introduzione: questo era un progetto che inizialmente volevo iniziare e completare nel 2016, tuttavia a causa del lavoro e di una miriade di altre cose sono stato appena in grado di avviare e completare questo progetto nel nuovo anno 2018! Ci sono voluti circa 3 settimane

Costruisci il preamplificatore microfonico con alimentazione Phantom a quattro canali SSM2019: 9 passaggi (con immagini)

Costruisci il preamplificatore microfonico con alimentazione Phantom a quattro canali SSM2019: come avrai notato da alcuni dei miei altri Instructables, ho una passione per l'audio. Sono anche un ragazzo fai-da-te da molto tempo. Quando avevo bisogno di altri quattro canali di preamplificatori microfonici per espandere la mia interfaccia audio USB, sapevo che era un progetto fai-da-te.S

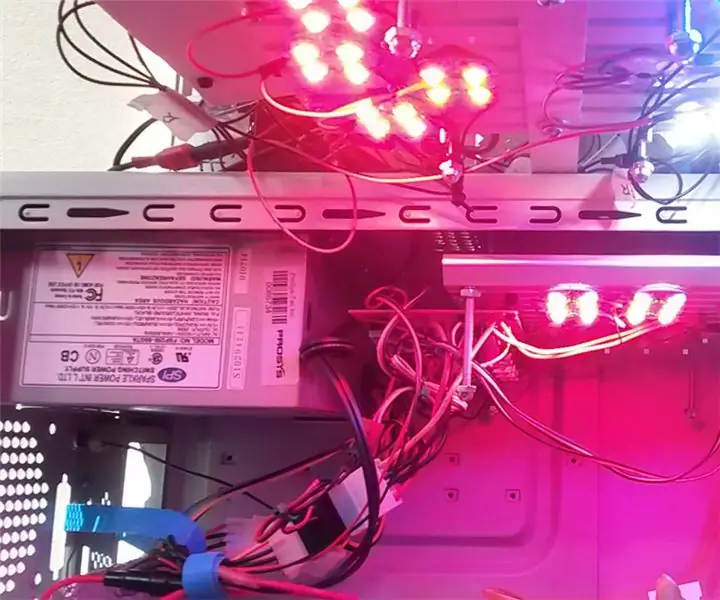

Luce progressiva a LED a quattro colori con regolazione PWM: 12 passaggi (con immagini)

Luce progressiva a LED a quattro colori con regolazione PWM: questa è un'espansione per la mia precedente lampada da coltivazione installata in un telaio PC usato. Ha quattro canali di regolazione PWM per LED rossi, rossi, blu e bianchi lontani. Essere in grado di controllare la miscela di colori significa che puoi controllare la crescita delle radici, delle foglie

RC a quattro ruote Ground Rover: 11 passaggi (con immagini)

RC Four Wheel Ground Rover: Questo è un "Monolito su ruote" (grazie a Stanley Kubrick: D) È stato uno dei miei sogni costruire un rover terrestre telecomandato da quando ho iniziato ad armeggiare con l'elettronica, perché le cose wireless mi hanno sempre affascinato. non avevo