Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

Da una risorsa: Note del corso di progettazione di altoparlanti + materiali video In passato, i servizi di riparazione degli altoparlanti erano scarsi, spesso costosi e i bordi di ricambio per il fai-da-te erano quasi impossibili da reperire. Il web ha migliorato questo, i bordi sono ampiamente disponibili, ma di qualità variabile. Anche così, per alcuni driver Hi Fi vintage di dimensioni insolite, non sono disponibili surround generici di buona qualità di dimensioni adeguate o parti OEM a prezzi ragionevoli. I bordi dell'altoparlante sono fatti di schiuma, a volte si deteriorano, specialmente in condizioni di caldo umido. Meno spesso, quelli di gomma possono perire o rompersi. I dintorni recenti sono talvolta resi resistenti ai raggi UV e ai climi tropicali. Di fronte a costi di manodopera elevati, molti sono pronti ad affrontare la sostituzione fai-da-te e sul web sono disponibili surround OEM o generici, nonché guide. Se si esegue un restauro completo, il costo di una parte OEM (surround, kit di ricognizione o driver) può essere giustificato, per modelli vintage molto apprezzati. I driver esotici full range e gli altoparlanti di amplificazione del suono generalmente richiedono specialisti. Per sistemi altrimenti buoni, di nessun valore particolare, e dove non è possibile trovare un sostituto adatto, si può prendere in considerazione il surround stesso. Non può essere giustificato in termini di $, ma può essere affrontato come un'esperienza di apprendimento una tantum, un riciclaggio utile e un nuovo set di abilità, o una potenziale fornitura di birra da parte di altri se si sparge la voce che sei diventato bravo. Il driver potrebbe non funzionare esattamente come l'originale, ma nei casi provati qui e nella maggior parte degli altri la frequenza di risonanza e la risposta erano vicine, a causa di una certa esperienza su cosa cercare. Il rivestimento è in materiale impregnato da un lato (il lato non incollante) con una piccola quantità di gomma siliconica appena sufficiente per essere a tenuta d'aria e formato in uno stampo con un agente distaccante in modo che non si attacchi. Realizzare lo stampo richiede l'accesso ad alcuni macchinari e richiede più tempo, ma avendolo fatto una volta può essere riutilizzato per lo stesso tipo di driver. I driver mostrati qui sono vintage degli anni '80; un modello Technics SBX e un Dynaudio 21W54, buoni driver per i loro tempi. Alcuni driver, ad esempio i JBL vintage, hanno uno spazio per la bobina mobile piuttosto ridotto, che potrebbe richiedere la rimozione del cappuccio antipolvere e l'uso di spessori per un centraggio preciso. Se un sistema ha una cronologia sconosciuta o non è stato utilizzato per un po', vale la pena controllare inizialmente i componenti del crossover e altri driver di sistema. Verificare che non vi siano danni alle bobine mobili prima di procedere. Esercitarsi su un driver non critico e fare un nuovo surround quando un precedente tentativo non è andato come previsto, prima del montaggio vale la pena. Vale la pena prestare molta attenzione alla rimozione di tutti i resti della vecchia cornice e della colla, per un risultato di bell'aspetto.

Fase 1: Preliminari

Se il vecchio rivestimento fragile è per lo più intatto, puoi stimarne lo spessore e misurare le sue 4 dimensioni, tipicamente A B C D su un guidanastro, per impostare i diametri del rullo interno ed esterno dello stampo e la larghezza delle parti piatte. La larghezza del rotolo è importante, ma se il bordo è assente, stimare C e B nel modo più accurato possibile con A e D adeguati ai fini del fissaggio. Alcune ricerche web o richieste ai forum audio potrebbero far apparire immagini o dimensioni da seguire. I coni pesanti di un 3 vie con corsa del cono più lunga (Xmax) potrebbero avere bordi in gomma o schiuma leggermente più spessa. con un rullo più ampio, rispetto ai rulli più stretti su coni più leggeri con una risposta estesa e di Xmax inferiore da diciamo sistemi ventilati a 2 vie. È meglio lasciare i driver esotici / vintage a gamma completa agli specialisti o ai forum online dedicati al fai-da-te C a volte ha una piccola sporgenza intenzionale oltre il bordo del cono per motivi di prestazioni. Notare la polarità dei fili prima di rimuoverli dalla scatola. Per quelli con l'equipaggiamento, e curiosi dei confronti prima e dopo, è possibile misurare la frequenza di risoluzione del driver fuori dalla scatola e la risposta nella scatola, con e senza il crossover nella gamma media e alta nonostante le probabili perdite d'aria. Ma non è obbligatorio solo per far funzionare di nuovo un sistema. Nella maggior parte dei casi, se il piatto interno non è angolato, può comunque essere incollato in modo soddisfacente alla parte superiore o inferiore del cono quando la colla (PVA dei riparatori di altoparlanti) è nel fase di cattivo gusto.

Passaggio 2: parte 1 della creazione di stampi

Lo stampo è costituito da un grezzo circolare in MDF di 25 mm di spessore ruotato a basso numero di giri in un tornio per legno o altro idoneo equipaggiamento. Si applicano le precauzioni per la POLVERE. Fare attenzione a disporre di un supporto robusto per lo strumento di intaglio e con grezzi di diametro maggiore. Se un principiante utilizza un'attività di ebanisteria locale o strutture presso un'università commerciale può essere consigliabile. Dopo la carteggiatura finale, andranno bene un paio di mani di acrilico lucido.

Passaggio 3: parte in gesso dello stampo parte 2

La parte in MDF è recintata con nastro da imballo largo sul bordo esterno, il foro centrale è nastrato e l'intera superficie spalmata di vaselina senza grumi o creste. L'intonaco per modellatura viene versato all'interno (consistenza cremosa fino a circa 20 mm di spessore) picchiettato per favorire la formazione di bolle in superficie e lasciato solidificare su una superficie piana, in modo che non sia umido e di colore bianco, possibilmente nell'arco di un giorno o 2 per essere sicuri, il l'ultima parte dell'asciugatura può avvenire con il nastro rimosso. Segna dove le 2 parti sono allineate. Battere delicatamente l'mdf tutt'intorno per rilasciare le 2 parti. Leviga / riempie eventuali bolle d'aria Può anche essere applicato uno strato sottile di acrilico lucido.

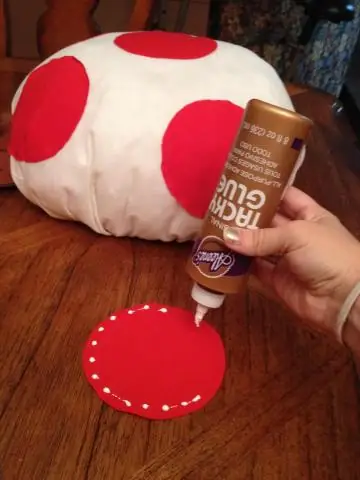

Passaggio 4: finitura e fissaggio surround

Il rivestimento del materiale interlock di cotone elasticizzato può utilizzare silicone a 2 parti di viscosità media applicato sottilmente con un pennello, questo funziona al meglio, poiché ha un pot life più lungo e scorre un po', ma costa di più. Se vuoi risparmiare prova il silicone idraulico (in cartuccia o tubo da 300 gr) applicato con molta parsimonia con una spatola ma devi lavorare abbastanza velocemente e la finitura superficiale tende ad essere irregolare nei primi tentativi. VENTILAZIONE e guanti di plastica sono precauzioni utili. Consultare il web per gli agenti distaccanti adatti, oppure provare la pellicola trasparente su ciascun lato dello stampo. Durante l'impostazione allineare le 2 parti dello stampo come erano separate originariamente. Applicare una pressione sufficiente in modo uniforme, ma non così tanto da rischiare di rompere l'intonaco. Un numero di grandi clip a molla può essere sufficiente o un peso elevato (10 KG per 10 - 12 pollici) su una superficie piana. Lasciare agire per una notte o più per 2 parti, tagliare a misura con forbici affilate o lama di rifinitura. Valutare il risultato per il peso, (il più leggero possibile in generale, è possibile ottenere una massa simile alla schiuma originale) e l'aspetto e non perdite successive se tenuto alla luce, una piccola quantità di silicone farà se c'è uno strano. Il PVA non aderisce al silicone, quindi il materiale di rivestimento solo sul lato non incollato. Il silicone e alcune colle speciali aderiranno adeguatamente al silicone, ma la rimozione futura dai coni di carta è problematica. Se hai rivestito il lato sbagliato del materiale, il silicone potrebbe essere utilizzato sul telaio del driver per il rivestimento esterno dopo che il centraggio è stato completamente controllato. Le guarnizioni in cartone o sughero sul telaio necessitano, caso per caso, di pianificare fin dall'inizio il recupero in un unico pezzo e il successivo riattacco. La cornice sottostante è stata scartata e mostra cosa succede quando se ne applica troppa, permea dal lato incollaggio e aveva una massa eccessiva rispetto a quella in schiuma. I bordi in gomma molto vecchi e pesanti possono dividere, ad esempio Philips 10100 e 12100, quindi questo potrebbe essere un sostituto se l'aspetto dell'incollaggio è stato preso in considerazione. I driver della gamma completa con coni di carta molto leggeri come Philips AD4200M o 9710 con un bordo in carta ondulata, hanno anche un piccolo Xmax, l'uso di un bordo in rotolo non è raccomandato. Ma è stato fatto tagliando il vecchio surround e usandone uno con un rullo stretto. Un altro "Come rifoamre il woofer" istruibile fornisce ulteriori dettagli sull'attacco del surround. Procedi come da guide web per il fissaggio del driver, notando il corretto orientamento, ad es. in alto o in basso, incollato al bordo superiore o inferiore del cono, ecc. Assicurare un'adeguata corsa del cono senza sfregamenti. Ricontrollare gli ohm del driver con un multimetro e Fres se necessario, prima del rimontaggio del sistema. Siediti e divertiti o raccogli le quote di birra.

Consigliato:

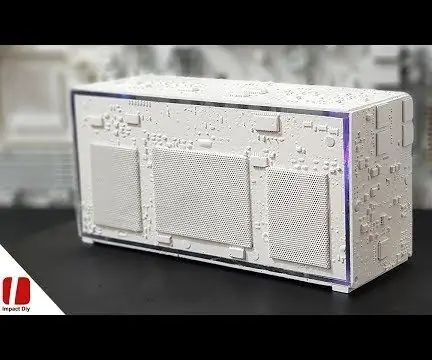

Rifacimento dell'altoparlante audio: fai da te (realizzato in Fusion 360): 18 passaggi (con immagini)

Audio Speaker Makeover: DIY (Made in Fusion 360): ho un paio di altoparlanti che ho realizzato 2 anni e mezzo fa. Ma le scatole dell'oratore sono disorganizzate e utilizzano molto spazio. Pertanto, vorrei rinnovare il mio altoparlante audio realizzando la scatola o la custodia in stampa 3D. L'altoparlante va bene solo per il computer

Fai da te Logitech Pure Fi Anywhere 2 Ricostruzione e conversione dell'aggiornamento del mini altoparlante Bluetooth: 14 passaggi (con immagini)

Fai da te Logitech Pure Fi Anywhere 2 Rebuild e Mini Bluetooth Speaker Upgrade Conversion: Uno dei miei preferiti è prendere qualcosa che trovo economico da Goodwill, Yardsale o anche Craigslist e ricavarne qualcosa di meglio. Qui ho trovato una vecchia docking station per iPod Logitech Pure-Fi Anywhere 2 e ho deciso di dargli una nuova

Come convertire qualsiasi ALTOPARLANTE in ALTOPARLANTE BLUETOOTH: 5 passaggi

Come convertire qualsiasi SPEAKER in BLUETOOTH SPEAKER: Se hai un vecchio sistema home theater come me, hai scoperto che sul tuo sistema manca un'opzione di connettività molto popolare, chiamata Bluetooth. Senza questa struttura, devi affrontare il pasticcio della normale connessione AUX e, naturalmente, se tu

PCB dell'altoparlante Bluetooth fai da te: 4 passaggi (con immagini)

PCB per altoparlanti Bluetooth fai-da-te: in questo tutorial cercherò di mostrarti come realizzare un altoparlante Bluetooth da una vecchia scheda PCB. Ho avuto un altoparlante Sony srs-xb30 rotto da un amico. Il case era rotto ma ho potuto salvare gli altoparlanti e le parti elettroniche. dovevo fare un nuovo caso

Riparazione del driver Black Widow dell'altoparlante Peavey 1992: 5 passaggi

1992 Riparazione del driver della vedova nera dell'altoparlante Peavey: ciao! Hai un paio di altoparlanti del 1992 in giro che potresti o non potresti aver fatto funzionare a livelli oscenamente alti? Di conseguenza hanno forse una risposta di base ridotta? Bene, se i tuoi altoparlanti hanno driver Black Widow, questo potrebbe