Sommario:

- Passaggio 1: verifica la presenza di modelli 3D esistenti e altra documentazione

- Passaggio 2: scatta foto in alto e in basso

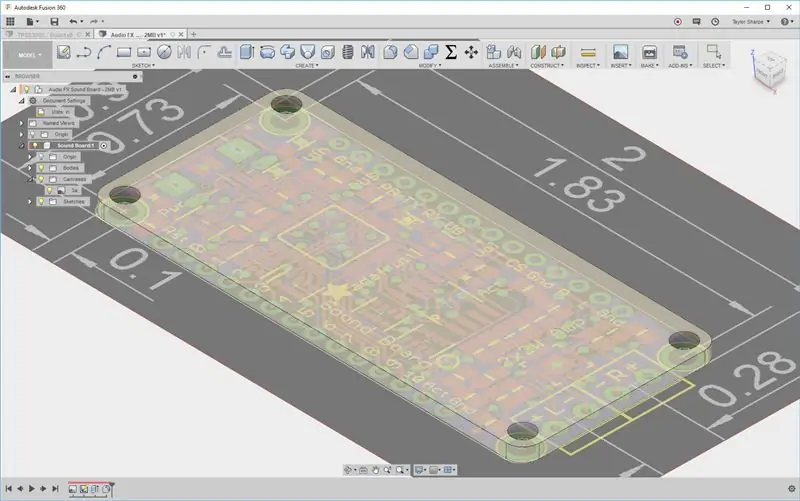

- Passaggio 3: creare la struttura della scheda in Fusion 360

- Passaggio 4: prepara le tue immagini in Inkscape

- Passaggio 5: utilizzare le foto come tele per popolare i componenti

- Passaggio 6: utilizzare le foto come decalcomanie per migliorare l'aspetto del PCB

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

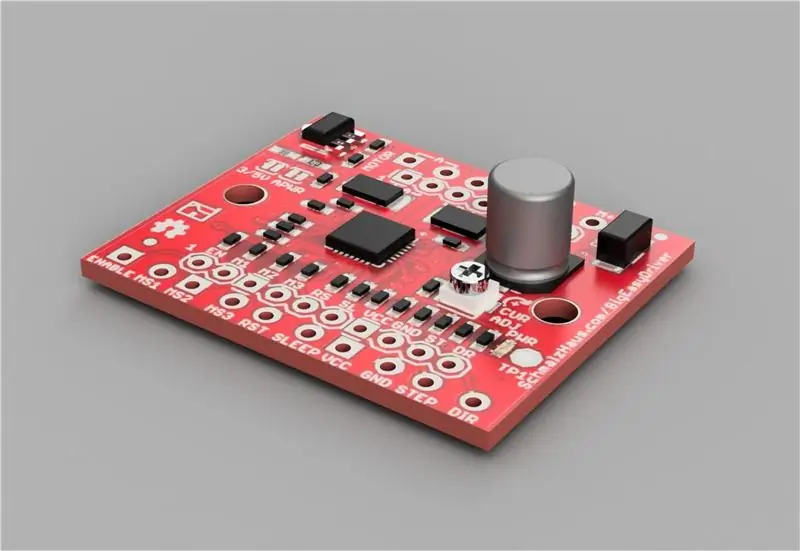

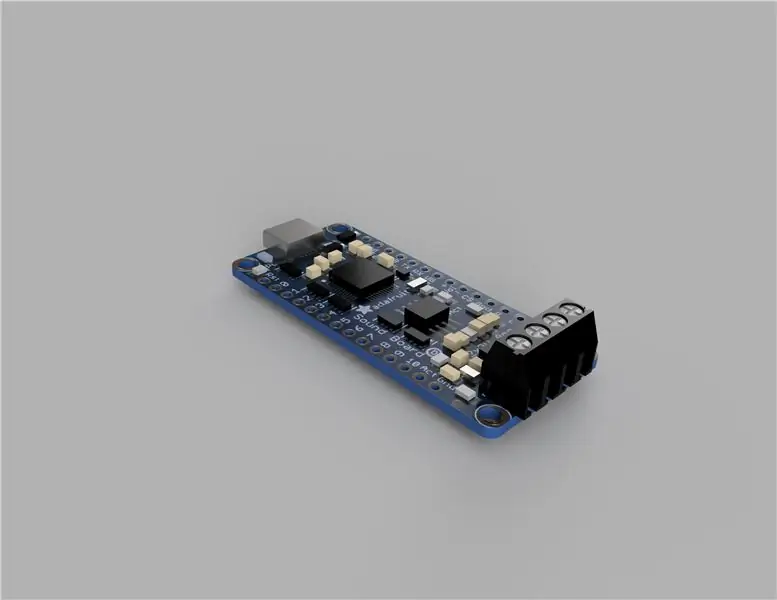

Questo è un metodo rapido e sporco che può riprodurre rapidamente schede PCB esistenti se non è già disponibile un modello 3D. È particolarmente utile per riprodurre rapidamente le breakout board per eseguire i controlli di adattamento dei componenti o per i rendering dell'ultimo minuto.

L'approccio: 1) Raccogliere tutte le informazioni sul produttore che riesci a trovare, o qualsiasi disegno esistente o modello 3D. 2) Scatta foto della parte anteriore e posteriore della scheda, rendendo le foto il più quadrate possibile. 3) Utilizza tutta la documentazione disponibile per costruire la forma della scheda base in Fusion 360.4) Utilizzare Inkscape, Illustrator o qualche altro programma di progettazione grafica per preparare le foto.5) Utilizzare le foto come tela per disporre i componenti. Estrudi i tuoi componenti.6) Usa le stesse foto delle decalcomanie per migliorare l'estetica del tuo modello. Ciò renderà anche il modello più rapidamente riconoscibile durante l'uso.

Un paio di *note importanti*:(A) Questo processo non è molto accurato! Stiamo scambiando precisione per velocità se adottiamo questo approccio. Detto questo, i resistori e altri piccoli componenti saldati a una scheda tramite riflusso spesso differiscono comunque un po' da scheda a scheda. (B) Fallo solo se non riesci a trovare un modello 3D o documenti di alta qualità dal produttore !(C) Ci saranno sempre effetti di lente della fotocamera quando scatti una foto della lavagna. Più ti avvicini alla lavagna, più distorti saranno i bordi della foto.

Passaggio 1: verifica la presenza di modelli 3D esistenti e altra documentazione

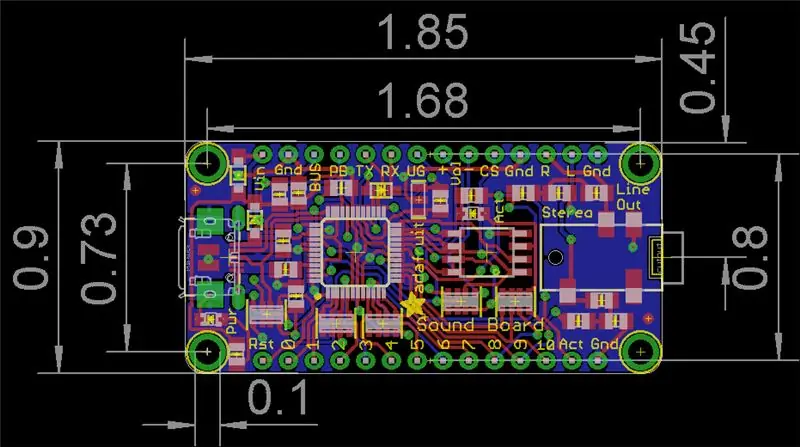

Per prima cosa, cerca una scheda tecnica! La maggior parte delle schede tecniche avrà le dimensioni più importanti mostrate in un disegno, che è un ottimo punto di partenza prima di aggiungere componenti più piccoli come i resistori di bordo. Puoi anche pensare di aprire qualsiasi file EAGLE esistente per estrarre le dimensioni.

Se stai acquistando, ad esempio, schede breakout da Adafruit o Sparkfun, potrebbero avere già un modello 3D disponibile. In caso contrario, vale la pena controllare rapidamente GrabCAD per vedere se qualcun altro ha già impiegato del tempo per creare un modello della scheda con cui stai lavorando. Assicurati di variare i termini di ricerca quando controlli.

Ricorda solo che se hai bisogno di una precisione estremamente stretta per far funzionare la scheda con il tuo progetto, è meglio con un file del produttore che con qualcosa fatto da un collaboratore casuale di GrabCAD: non sai mai quanto accuratamente l'utente abbia misurato componenti e distanze!

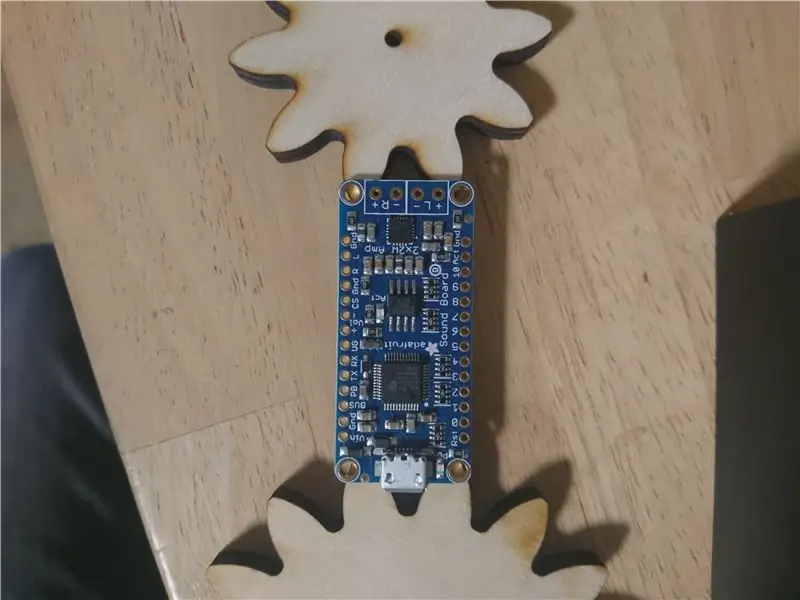

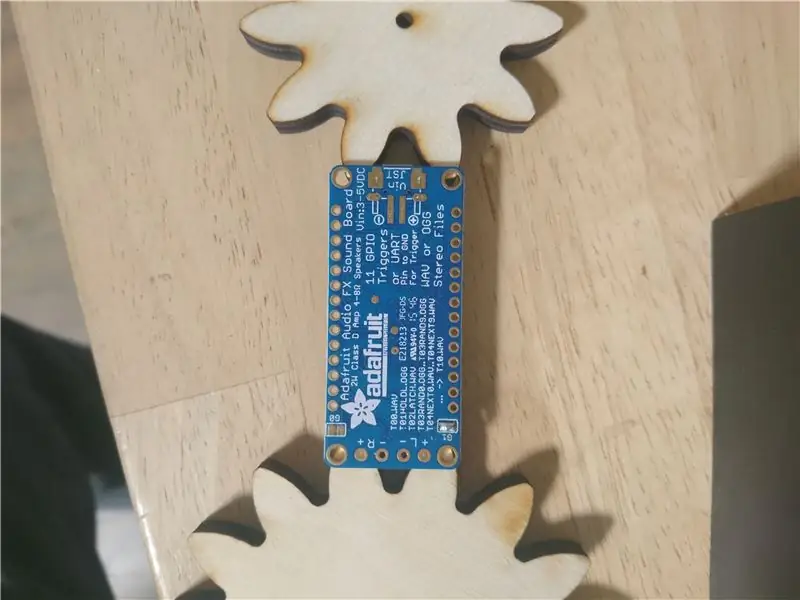

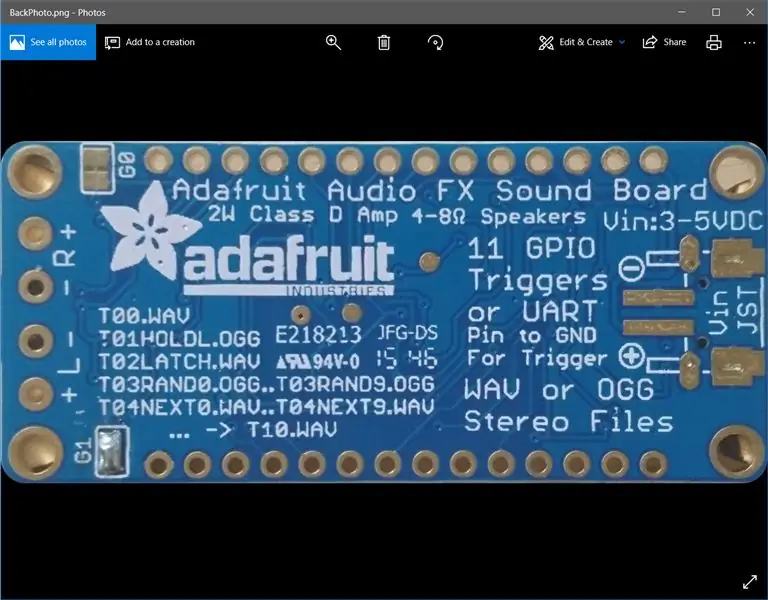

Passaggio 2: scatta foto in alto e in basso

Quando lo fai, cerca di ottenere una buona illuminazione e, cosa più importante, devi assicurarti che la tua fotocamera sia perpendicolare alla lavagna per evitare un'eccessiva deformazione dell'immagine!

L'ho fatto con la fotocamera del mio cellulare, tenendo il cellulare piatto contro un blocco di legno quadrato per assicurarmi che fosse parallelo alla superficie del tavolo.

Nel caso di questa scheda, un piccolo grumo di saldatura sul lato posteriore significava che la scheda non era a filo del tavolo. Ho usato alcuni ingranaggi tagliati al laser come distanziatori per affrontare questo problema su entrambi i lati.

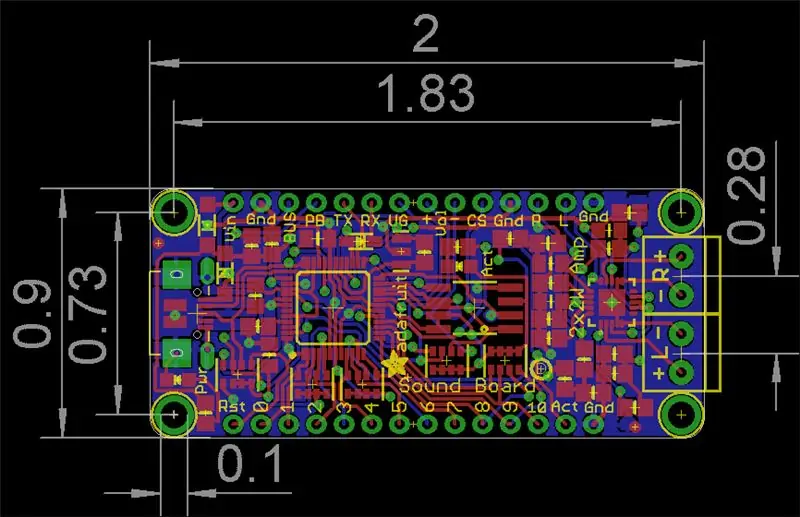

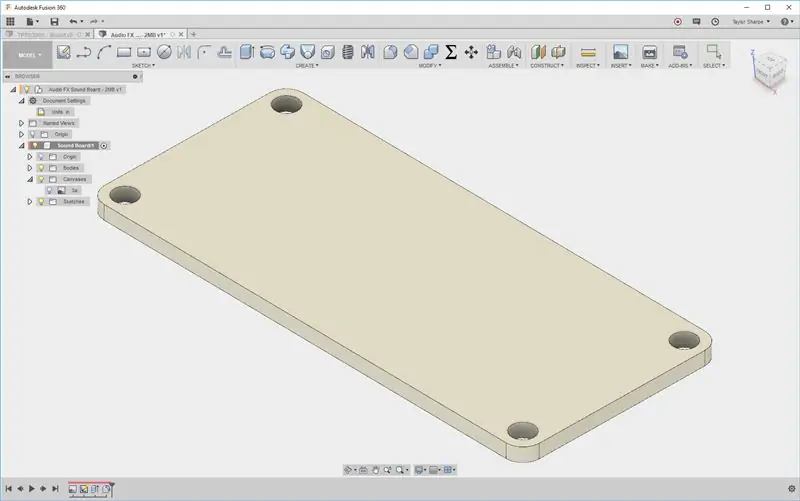

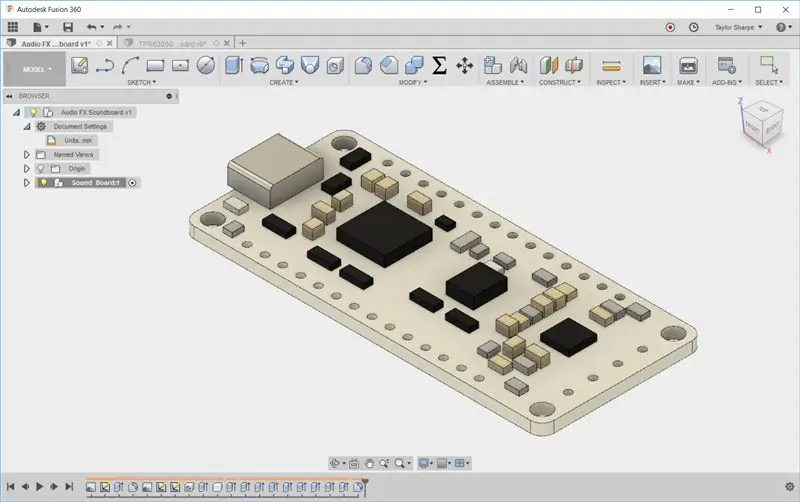

Passaggio 3: creare la struttura della scheda in Fusion 360

Fusion 360 dispone di strumenti PCB che possono integrarsi con EAGLE. Ma non li useremo, poiché vogliamo solo una rappresentazione rapida e sporca di un tipo di scheda esistente.

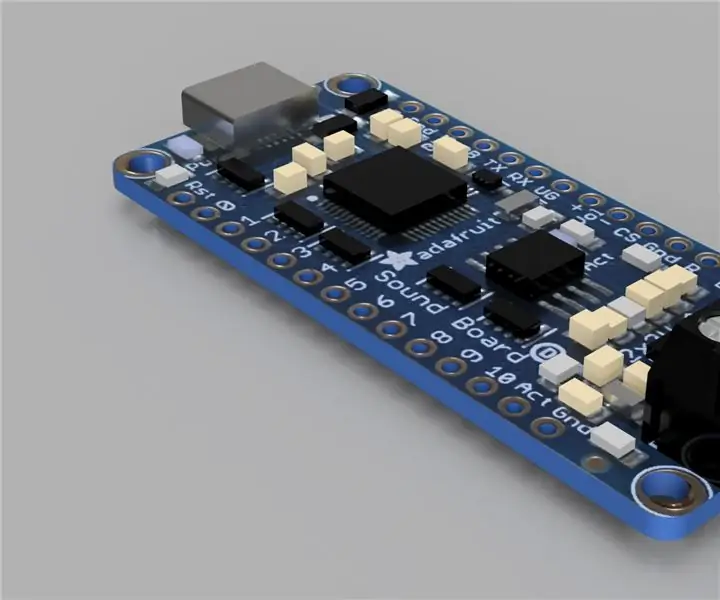

Modelleremo la tavola come un corpo di base e ogni componente come un altro corpo in modo che sia facile cambiarne l'aspetto. Dato che c'era uno screenshot di EAGLE sul sito web di Adafruit, lo useremo per dimensionare il perimetro della nostra scheda e le posizioni dei fori di montaggio.

Segui la regola 1 di Fusion 360: trasforma la scheda in un nuovo componente quando realizzi il tuo progetto!

Quindi importa lo schema come tela per creare rapidamente il corpo della scheda.

Estrudi il corpo della scheda e sei pronto per rilasciare una foto su di esso per il posizionamento dei componenti.

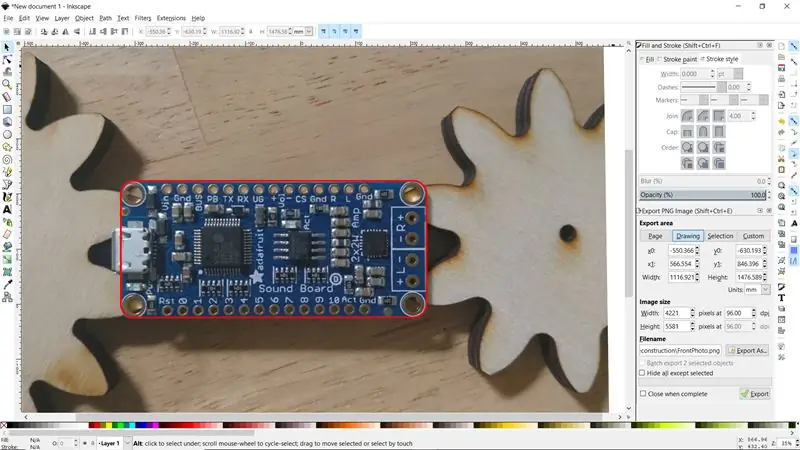

Passaggio 4: prepara le tue immagini in Inkscape

Usa Inkscape per rimuovere tutto ciò che è fuori dal tabellone e per ruotare l'immagine secondo necessità. È quindi possibile ridimensionare la pagina per adattarla perfettamente alla lavagna. Non rendere la tua immagine della dimensione corretta in Inkscape, o esporterà l'immagine a bassa qualità.

Esporta l'immagine come file-p.webp

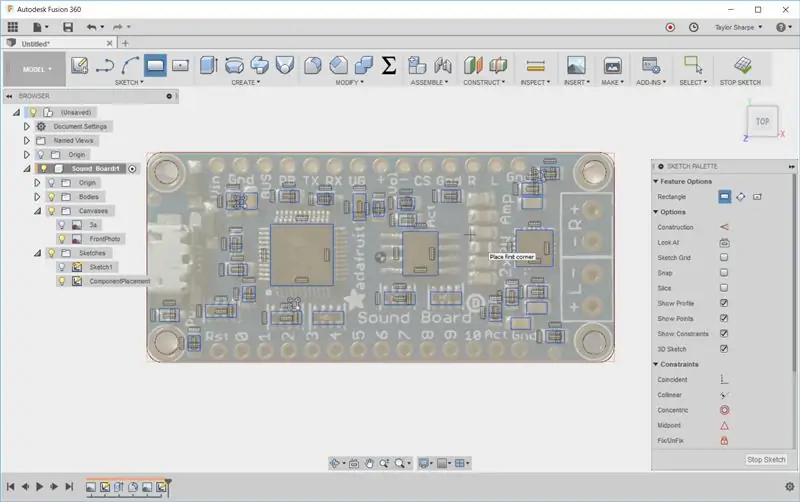

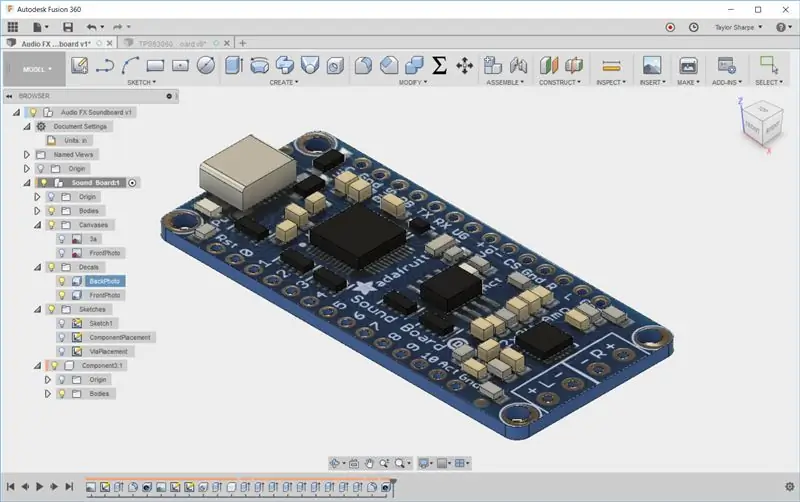

Passaggio 5: utilizzare le foto come tele per popolare i componenti

Applica la tela sulla faccia del tuo PCB. Verrà ridimensionato automaticamente da Fusion 360!

Ora crea uno schizzo e assegnagli un nome in modo da poterlo fare riferimento in seguito. Inizia a inserire rettangoli e a utilizzare modelli rettangolari per impostare automaticamente distanze e vincoli tra di loro.

Quanto tempo impiegherai in questa parte del processo deciderà in gran parte se il tuo PCB risultante è davvero veloce e sporco o se è abbastanza preciso.

Utilizzare lo stesso processo, con schemi di schizzo rettangolari, per creare tutte le vie di saldatura sulla scheda. Consiglio vivamente di misurare queste distanze con un calibro, piuttosto che fare affidamento sulla fotografia! I componenti saldati a flusso variano un po' nella posizione, ma i vias lo sono meno.

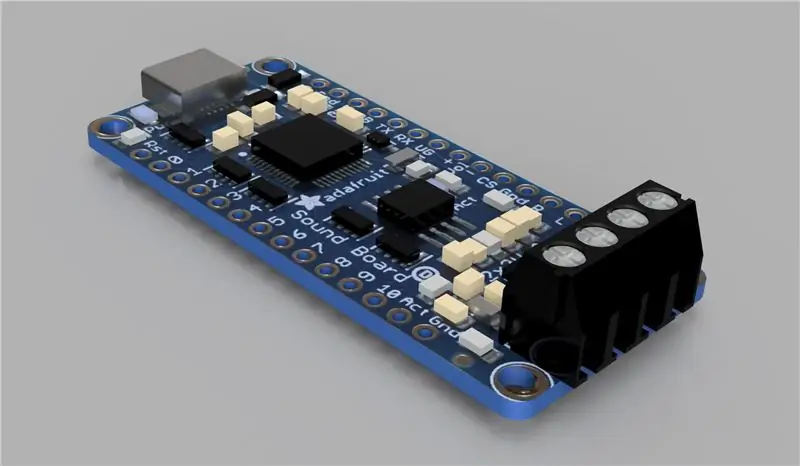

Estrudi tutti i componenti e taglia i fori passanti estrudendoli o utilizzando lo strumento "foro". Puoi risparmiare un sacco di tempo estrudendo insieme tutti i componenti della stessa altezza, come mostro nello screencast qui sotto. Scegli se vuoi che l'intera tavola sia un corpo o se (come ho mostrato qui) vuoi che ogni componente sia un corpo separato in modo che sia facile cambiarne il colore.

Passaggio 6: utilizzare le foto come decalcomanie per migliorare l'aspetto del PCB

Ora riapplica la foto che hai scattato a ciascun viso, ridimensionandola e posizionandola manualmente.

Ok, preparati. È qui che diventerà chiaro che qualsiasi foto scattata con la fotocamera di un cellulare sarà deformata, anche se hai fatto un buon lavoro nel rendere l'obiettivo parallelo alla parte. Più lontano eri dalla parte, meno di questa deformazione dovresti vedere. Guarda come i fori sui bordi sembrano tutti allungati dal centro nella foto!

Questo è il motivo per cui è importante che tutte le misurazioni che utilizzerai sicuramente, come le posizioni dei fori di montaggio o il diametro esterno della scheda, siano prese dai disegni del produttore o utilizzando un calibro.

Dopo alcuni aggiustamenti, otteniamo un modello che sembra abbastanza buono e si allinea con le misurazioni manuali. Questo dovrebbe essere abbastanza buono per i miei scopi e il processo complessivo dovrebbe richiedere solo circa 20 minuti.

Consigliato:

Orologio del regolatore di riproduzione: 7 passaggi (con immagini)

Orologio regolatore di riproduzione: questo istruibileQuesto istruibile mostra come realizzare un orologio regolatore di riproduzione usando una vecchia cassa dell'orologio e tre movimenti al quarzo. Ho usato un vecchio 12" inglese. (300 mm) Cassa dell'orologio con quadrante da Ebay, ma qualsiasi custodia può essere utilizzata purché tre

Riproduzione di MP3 Sound FX Wall: 12 passaggi (con immagini)

MP3 Playing Sound FX Wall: crea un sound wall divertente e interattivo che riproduce Mp3 con un semplice tocco! Cosa fai con un muro vuoto? Potresti aggiungere delle belle foto? Oppure coprilo con una pianta da appartamento colorata. Abbiamo persino visto alcune persone nascondere pareti nude dietro libri

Arduino parlante - Riproduzione di un MP3 con Arduino senza alcun modulo - Riproduzione di file Mp3 da Arduino utilizzando PCM: 6 passaggi

Arduino parlante | Riproduzione di un MP3 con Arduino senza alcun modulo | Riproduzione di file Mp3 da Arduino usando PCM: in questo tutorial impareremo come riprodurre un file mp3 con arduino senza utilizzare alcun modulo audio, qui useremo la libreria PCM per Arduino che riproduce PCM a 16 bit di frequenza 8kHZ, quindi facciamolo

Registratore di riproduzione con Raspberry Pi: 7 passaggi (con immagini)

Registratore di riproduzione con Raspberry Pi: Ciao a tutti, in questo tutorial spiego come ho realizzato un registratore di riproduzione usando Raspberry Pi. Il dispositivo è un Raspberry Pi modello B+, con 7 pulsanti sulla parte superiore, un altoparlante collegato a una delle porte USB del Pi e un microfono collegato a un'altra

Pinhole DSLR (edizione rapida e sporca): 4 passaggi

Pinhole DSLR (quick and Dirty Edition): ho deciso che volevo giocare con la fotografia stenopeica. Mi ha sempre incuriosito, e poiché il mio stipendio è stato scarso questo mese, avevo bisogno di qualcosa di libero con cui divertirmi. Ora, volevo giocare con questo metodo di fotografia, ma ho ancora