Sommario:

- Passaggio 1: progettazione elettronica

- Passaggio 2: assemblaggio dell'elettronica

- Passaggio 3: programmazione e test dell'elettronica

- Passaggio 4: impostazione della lavorazione

- Passaggio 5: lavorazione della cassa

- Passaggio 6: lavorazione dell'interruttore laterale

- Passaggio 7: lavorazione del fondello

- Passaggio 8: assemblaggio dell'orologio

- Passaggio 9: note finali

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Il MechWatch è un orologio che ho progettato per avere i vantaggi di Arduino in termini di flessibilità, ma volevo che sembrasse e si sentisse il più professionale possibile. A tal fine, questo istruibile utilizza un'elettronica a montaggio superficiale abbastanza avanzata (nessuna connessione esposta alla saldatura) e attrezzature di fresatura CNC.

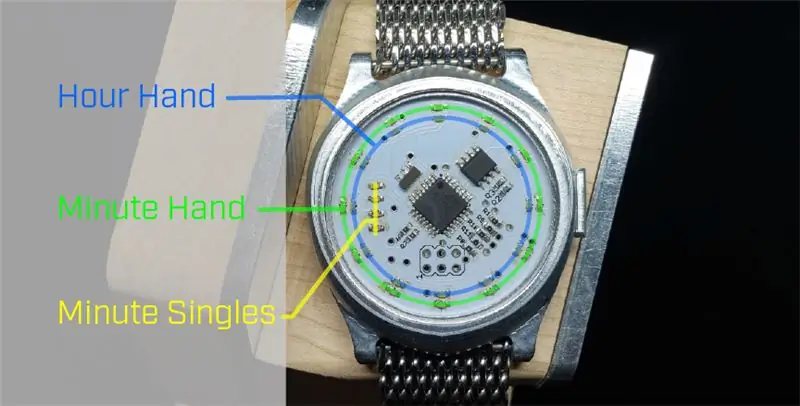

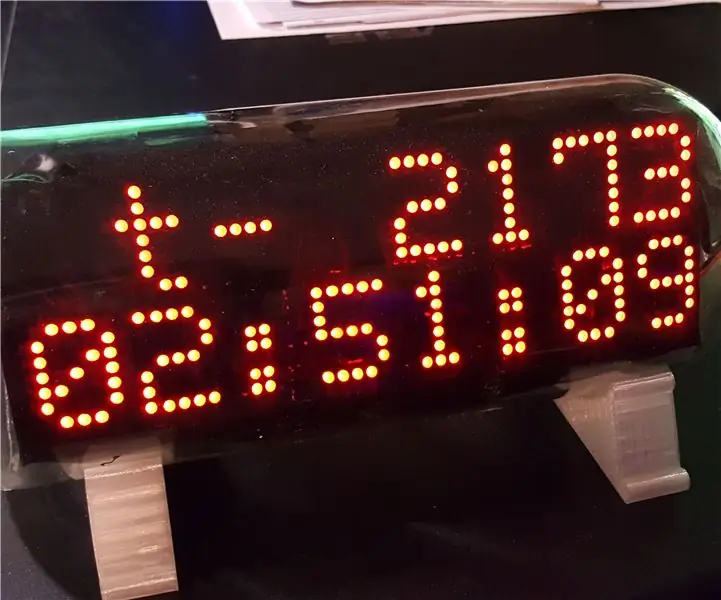

Comincerò con come si legge l'ora, con un'illustrazione nella seconda immagine. Ci sono due anelli LED, uno è la lancetta delle ore e l'altro funge da lancetta dei minuti, puntando da 1 a 12 come sul quadrante di un orologio analogico. Poiché la lancetta dei minuti può muoversi solo con incrementi di 5 minuti, ci sono 4 LED separati per mostrare ogni singolo minuto. Ad esempio, la terza immagine mostra l'orologio che mostra le 9:41.

L'interazione con l'orologio avviene tramite un interruttore a due vie sul lato che scorre verso le anse (avanti/indietro). Per impostare l'ora:

1. premere e tenere premuto l'interruttore finché le luci non si spengono. Quando viene rilasciato, l'ora lampeggia e l'interruttore può essere premuto su/giù per cambiare l'ora

2. Premere e tenere premuto di nuovo l'interruttore finché le luci non si spengono per passare all'impostazione dei minuti nello stesso modo

3. Tenere premuto l'interruttore finché le luci non si spengono di nuovo per risparmiare tempo

4. Se aspetti troppo a lungo durante l'impostazione dell'ora senza premere un pulsante, l'orologio andrà a dormire senza salvare le modifiche

Questa istruzione descrive come realizzare l'orologio completo e fornisce tutti i file sorgente necessari.

Passaggio 1: progettazione elettronica

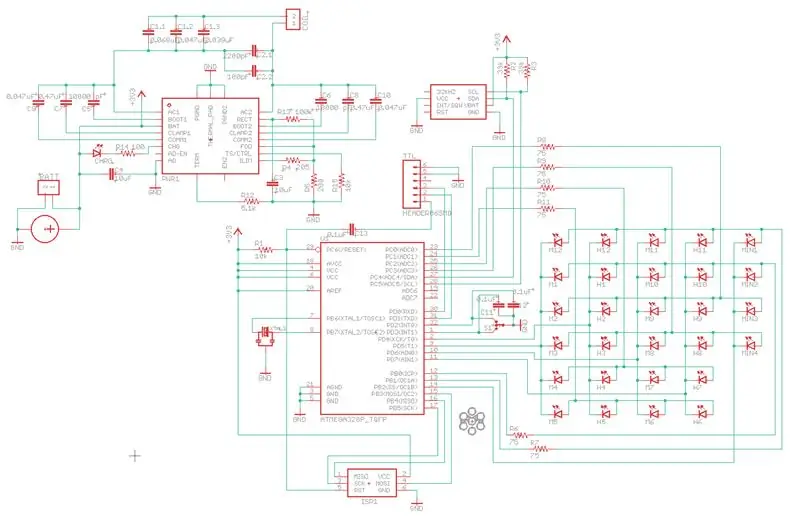

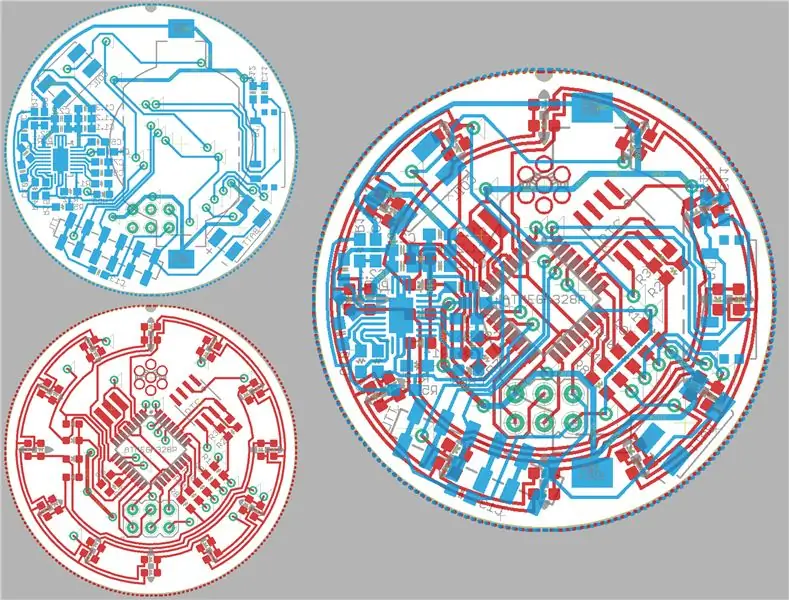

Questo passaggio delinea le specifiche dell'elettronica. La prima immagine è lo schema elettrico, che mostra come sono delineate tutte le parti. La seconda immagine mostra come è disposta la scacchiera, la parte superiore è rossa e la parte inferiore è blu.

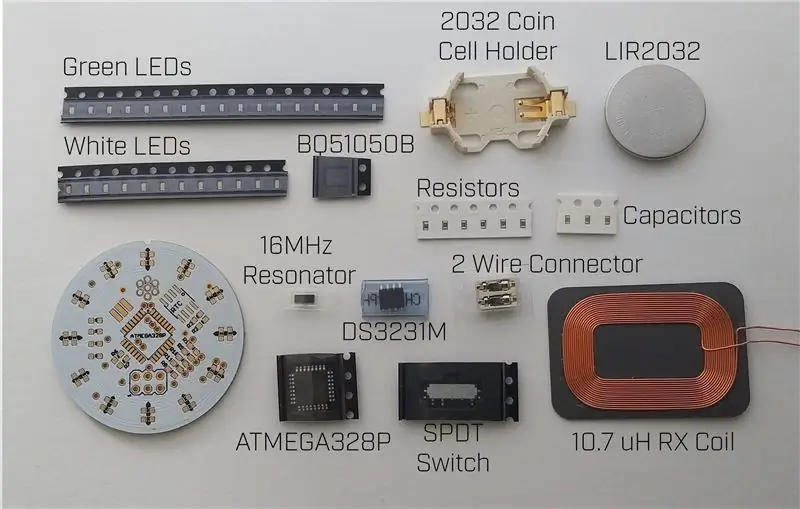

Per chiunque sia interessato alla distinta base esatta per tutte le parti elettroniche e dove le compro, ho allegato un file excel con i collegamenti, piuttosto che far scorrere tutti dalla lunga lista.

Volevo mantenere la parte superiore del circuito relativamente chiara con un'estetica di design coerente, quindi ho messo il microcontrollore nel mezzo e ho disposto l'RTC, il Crystal e i resistori attorno ad esso. I LED circondano l'esterno e anche le tracce intorno all'esterno rispecchiano l'estetica del design circolare.

Per interfacciare i LED con il microcontrollore possono essere disposti in una griglia, richiedendo 12 pin di I/O digitali per pilotarli. Inoltre, voglio utilizzare un orologio in tempo reale (RTC) per tenere il tempo in modo da poter mettere il microcontrollore in una modalità di sospensione profonda per risparmiare energia. L'RTC utilizza una potenza significativamente inferiore rispetto a un microcontrollore, consentendo fino a 5 giorni tra una ricarica e l'altra. Per comunicare con il microcontrollore, l'RTC richiede la comunicazione I2C. Ho scelto l'ATMEGA328P perché soddisfa questi requisiti e ho già familiarità con l'utilizzo (è utilizzato anche in molti Arduino).

Per interagire con l'orologio l'utente ha bisogno di un qualche tipo di interruttore, quindi ho trovato un interruttore scorrevole a due vie che torna al centro tramite molle. Un interruttore scorrevole esterno si collega all'interruttore elettrico tramite una vite di fermo.

Ho deciso di utilizzare una batteria al litio per alimentare il tutto e la ricarica induttiva Qi per ricaricarlo. Volevo evitare di utilizzare qualsiasi tipo di connettore per ricaricare l'orologio perché presentano aperture per far entrare sporco e acqua e probabilmente si corroderanno nel tempo, essendo così vicini alla pelle. Dopo aver letto più schede tecniche di quante chiunque vorrebbe, ho optato per il BQ51050BRHLT. Ha buoni diagrammi di riferimento e un caricabatterie al litio integrato (lo spazio è prezioso).

Dato che non c'era un modo carino per sistemare l'elettronica di ricarica Qi nella parte superiore, ho dovuto metterla sul retro della scheda con la batteria. L'interruttore si trova anche sul retro, ma è perché è una posizione migliore per collegare un interruttore esterno.

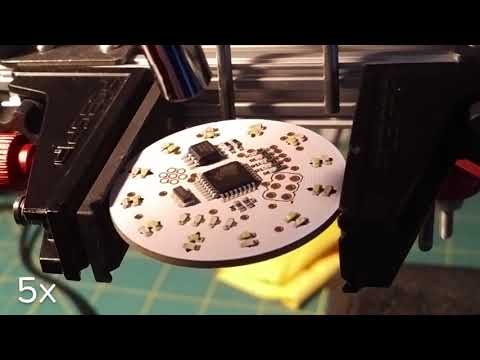

Passaggio 2: assemblaggio dell'elettronica

Ho sistemato quasi tutti i pezzi di elettronica nella prima foto. Ho tralasciato molti dei condensatori e dei resistori, perché sembrano tutti molto simili e sono facili da confondere o perdere.

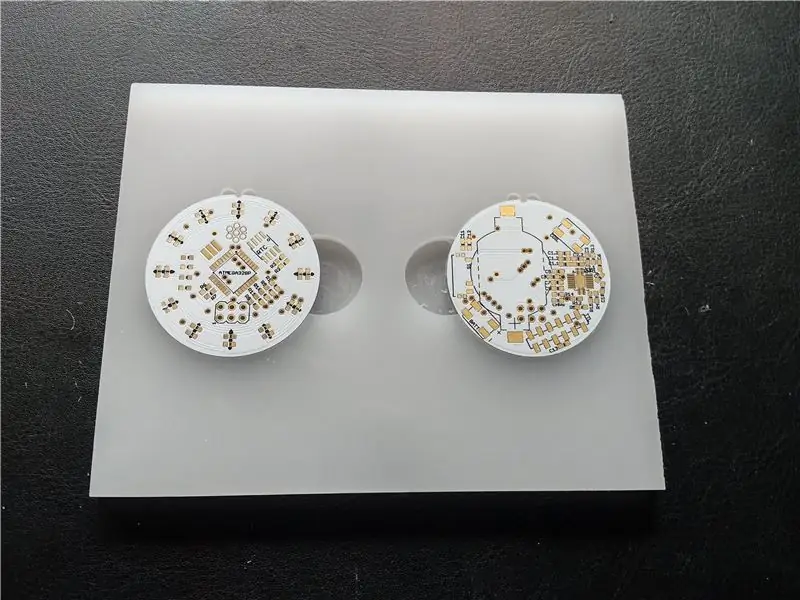

Per ottenere la saldatura sui pad, userò uno stencil per saldatura. Ho realizzato rapidamente il supporto nella seconda immagine per mantenere i circuiti stampati allineati sotto lo stencil, ma sono disponibili diverse opzioni più semplici, la più semplice è il nastro.

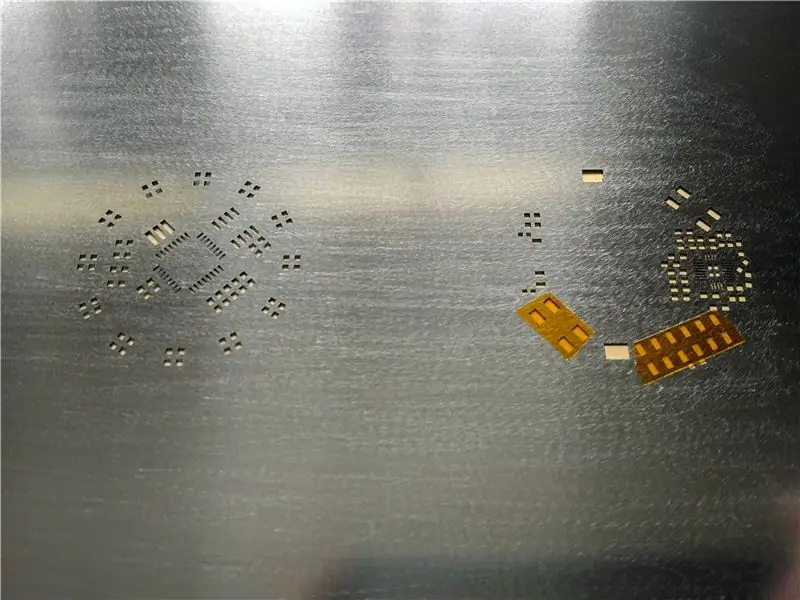

La terza immagine mostra lo stencil allineato sul tabellone. La quarta immagine mostra la spalmatura della pasta saldante nei fori dello stencil. È importante che lo stencil venga sollevato verso l'alto dopo aver applicato la saldatura. Questa foto rivela anche il modo improvvisato in cui lo sto facendo perché non ho mai usato uno stencil prima. La prossima volta non comprerei il telaio. Sarebbe stato più semplice incollare un foglio più piccolo lungo un bordo senza la cornice, vivere e imparare.

Ora un compito noioso e difficile; posizionare ciascuna delle parti sul tabellone con un paio di pinzette. L'immagine 7 mostra le parti posizionate e l'immagine 8 le mostra saldate.

Il video al posto della sesta immagine mostra il processo di saldatura. Uso una stazione di saldatura ad aria calda impostata su 450C per fondere la saldatura senza disturbare le parti, in alternativa è possibile utilizzare un forno di saldatura per fare la stessa cosa. Dopo aver saldato il fondo, utilizzare un multimetro impostato sulla modalità di continuità per verificare la presenza di cortocircuiti tra i pin adiacenti sull'IC. Quando viene trovato un cortocircuito, usa un saldatore per trascinarlo via dal chip e romperlo.

Quando si salda in questo modo, è importante riscaldare lentamente la scheda per un paio di minuti prima di iniziare la fusione. Altrimenti lo shock termico può distruggere le parti. Suggerirei di guardare istruzioni più dettagliate se non hai familiarità con questo metodo.

Successivamente, è necessario collegare la bobina al connettore a 2 fili e tenerla sopra la base di ricarica. Se tutto è andato bene la spia verde di carica dovrebbe accendersi per circa un secondo e poi spegnersi. Se è collegata una batteria, la spia di carica verde dovrebbe rimanere accesa fino al termine della carica.

Dopo che la ricarica funziona come previsto, è lo stesso processo per saldare il lato superiore della scheda. Una nota per i LED nella figura 9, c'è un piccolo segno sul fondo dei LED per mostrare l'orientamento. Il lato verso cui esce la piccola linea è l'estremità stretta del triangolo nello schema del LED. È importante verificarlo per ogni LED a montaggio superficiale che utilizzi perché i contrassegni possono variare tra i diversi produttori.

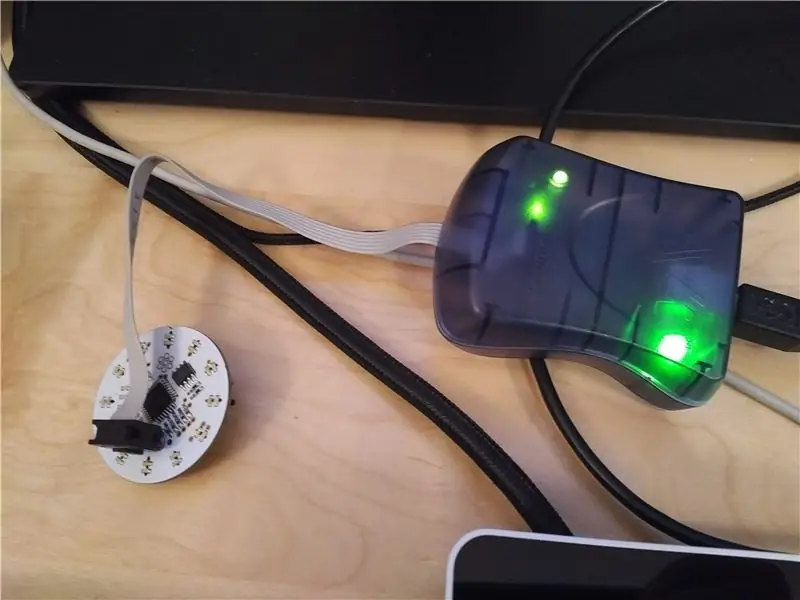

Passaggio 3: programmazione e test dell'elettronica

Utilizzare un AVRISP mkII per programmare il microcontrollore (premere e tenere premuto MAIUSC mentre si fa clic su Carica nell'IDE di Arduino). È anche possibile utilizzarlo per masterizzare normalmente il bootloader e utilizzare la connessione seriale sul retro dell'orologio con un cavo FTDI. Ma aggirando il bootloader e programmando direttamente con l'AVR ISP mkII, il codice si avvia più rapidamente all'accensione.

Ho allegato il codice anche a questo passaggio. Se qualcuno volesse approfondire, ho commentato il codice per spiegare cosa fa ogni parte. La struttura generale del codice è una macchina a stati. Ogni stato ha un pezzo di codice che esegue e le condizioni per passare a uno stato diverso.

Gran parte del codice che controlla i pin I/O controlla direttamente i registri, è un po' più difficile da leggere ma può essere fino a 10 volte più veloce nell'esecuzione rispetto a digital. Write o Read.

Passaggio 4: impostazione della lavorazione

L'impostazione della lavorazione per la cassa dell'orologio è piuttosto complessa e richiede una buona preparazione.

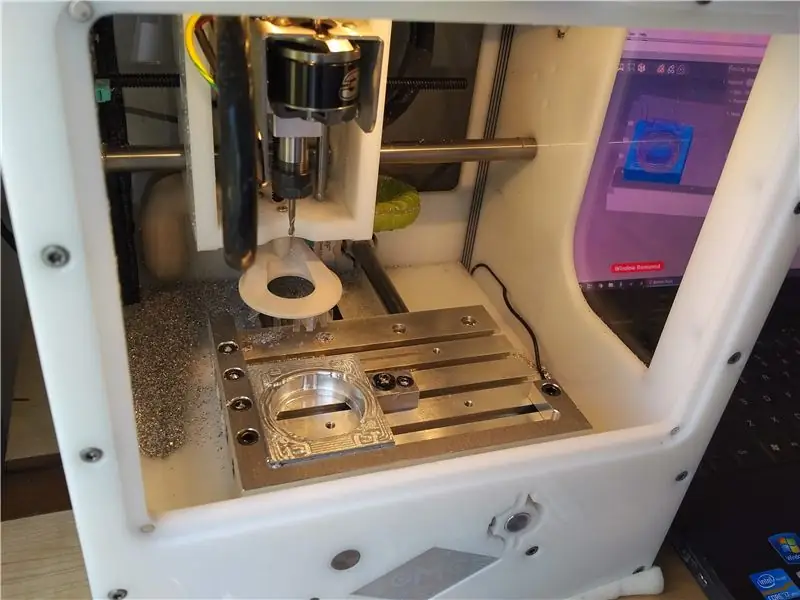

Il mulino che sto usando è un Othermill v2 (ora chiamato Bantam Tools) con un kit di bloccaggio della punta. I morsetti mi permettono di tenere il pezzo da lavorare dai lati, che uso per il primo setup.

La lavorazione dell'orologio avviene in tre setup. La prima configurazione ha solo il materiale di partenza fissato al letto CNC e il mulino taglia la forma interna dell'orologio e rimuove un po' della superficie. L'impostazione del software di lavorazione è visibile nella sesta immagine.

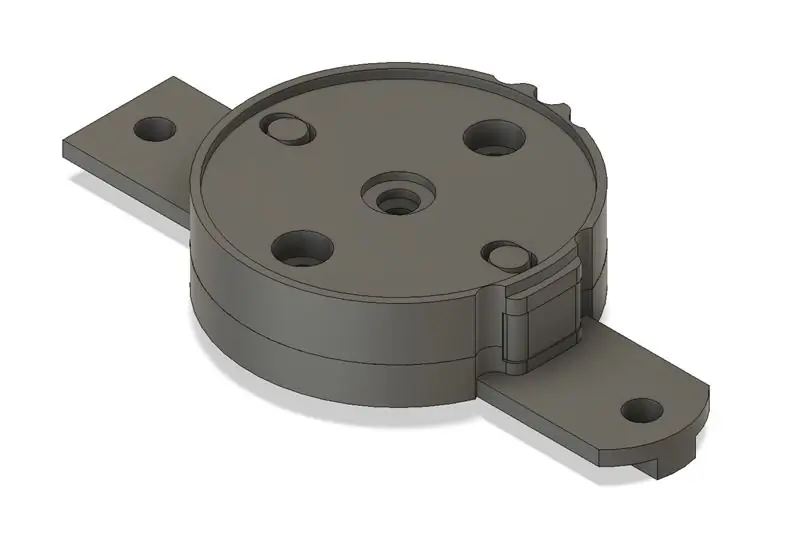

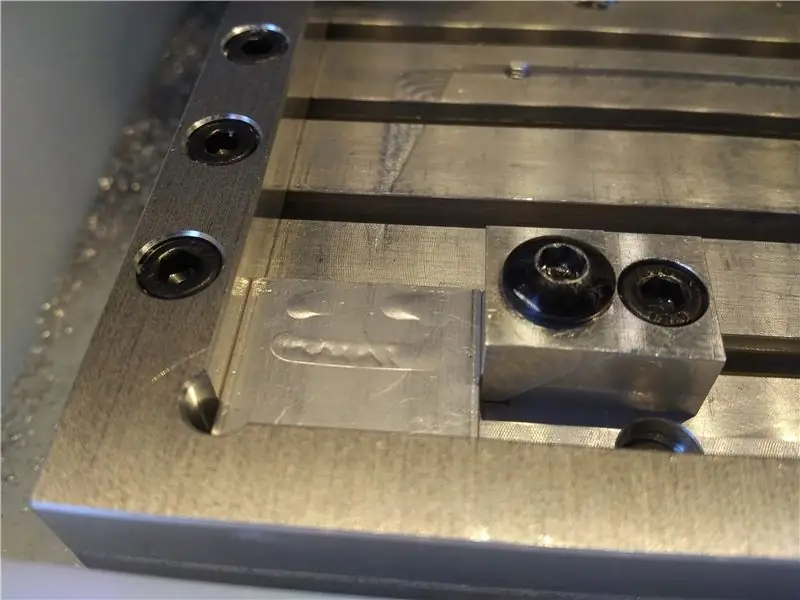

La seconda configurazione richiede un dispositivo personalizzato per contenere la cassa dell'orologio dall'interno, quindi è possibile tagliare l'intera forma esterna superiore dell'orologio. Il dispositivo personalizzato può essere visto nella prima immagine con una vista esplosa nella seconda immagine. Il piccolo pezzo centrale ha un foro filettato, quindi quando una vite viene serrata solleva il pezzo e forza i due pezzi laterali nella cassa dell'orologio, tenendolo in posizione. Il software di lavorazione per il secondo setup è visibile in figura 7.

La terza configurazione richiede un altro dispositivo personalizzato per tenere l'orologio; questo è leggermente più semplice. L'apparecchio è costituito da una base e da un pezzo che va all'interno dell'orologio. Il pezzo all'interno dell'orologio si registra con due montanti sulla base e viti in posizione per tenere la cassa dell'orologio capovolta.

Ho lavorato i pezzi di fissaggio da pezzi di alluminio più grandi e li ho lasciati collegati da linguette. Dopo che entrambi i lati sono stati lavorati, ho tagliato le linguette con una sega per traforo e le ho levigate.

Ho incluso i file CAD fusion360 che ho usato per realizzare tutte le parti (inclusa la cassa dell'orologio e l'interruttore laterale), ma usa il tuo giudizio se provi a realizzare le parti. Non sono responsabile se qualcosa va storto e si rompe.

Un consiglio per rendere le attrezzature più accurate: prima lavora qualsiasi parte che si interfaccia con la macchina e poi mettila nella posizione finale e poi lavorala alle dimensioni finali. Ciò garantisce che molti piccoli errori non si aggravino e tengano la cassa dell'orologio nel posto sbagliato. Questa conoscenza ti è stata portata da un mucchio di rottami di alluminio.

Passaggio 5: lavorazione della cassa

Il grezzo di alluminio di partenza può essere visto nella prima immagine. Uso una sega a tazza da 1-1/4 per rimuovere il centro, questo consente di risparmiare un po' di tempo di lavorazione.

Come accennato nel passaggio precedente, ci sono 3 impostazioni per lavorare la cassa. La prima messa a punto dopo la lavorazione è visibile nella figura 2. Per prima cosa utilizzo una fresa a candela da 1 1/8" (piatta sul fondo) per rimuovere la maggior parte del materiale. Quindi passo a una fresa a candela da 1/32" per tagliare le 4 viti buchi. Per tagliare i filetti nei fori delle viti, utilizzo quindi una fresa per filetti M1.6 (di Harvey Tools). Le impostazioni specifiche che utilizzo sono contenute nel file CAD Fusion360.

La figura 3 mostra il secondo setup con la lavorazione terminata e la 4a figura mostra il terzo setup prima della lavorazione.

La seconda configurazione viene lavorata utilizzando una fresa a candela da 1/8" per rimuovere rapidamente la maggior parte del materiale, quindi utilizzo una fresa a sfere da 1/8" (estremità rotonda) per tagliare le superfici curve. Le operazioni sono le stesse anche per il terzo setup.

La seconda configurazione richiede l'uso di un altro strumento specializzato, una sega da taglio da 3/4 con un albero modificato in modo che possa adattarsi perfettamente al supporto della cassa dell'orologio. La sega da taglio gira a 16500 giri/min e si muove a 30 mm/min. Questa velocità spinge ciò di cui è capace Othermill, quindi potrebbe essere necessario rallentarlo ancora di più. Questo passaggio è mostrato nel video sopra.

Se stai cercando di saperne di più sulle specifiche sulla lavorazione CNC, ti indicherò il CNC di New York su YouTube, fanno un lavoro migliore di quello che ho mai potuto fare qui.

Solo per riferimento per coloro che sanno cosa significa, le impostazioni utilizzate sull'othermill v2 per la fresa a candela da 1/8 sono 16400 giri/min (163,5 m/min), 300 mm/min, profondità di taglio 1 mm e larghezza di 1,3 mm di tagliare.

Poiché l'altro mulino non ha un'altezza z sufficiente per tenere l'orologio su un lato, devo praticare manualmente i fori per il cinturino dell'orologio e il foro per l'interruttore laterale. Per aiutarli a localizzarli sui lati di forma irregolare dell'orologio, ho stampato in 3D alcune guide, visibili nelle immagini 5-7. Per aiutare la precisione di foratura è importante inserire la punta del trapano il più possibile nel mandrino; questo rende più difficile per il bit vagare.

Il foro dell'interruttore laterale è di forma non circolare, quindi deve essere rifinito dopo aver iniziato con il trapano, che viene eseguito utilizzando file svizzeri. Usando i calibri misuro il foro corrente e lo lima alla dimensione corretta. Il foro deve essere a 4,6 mm dalla superficie superiore, a 3,8 mm dalla superficie inferiore ea 25,8 mm dal punto più lontano di ciascuna aletta. Suggerisco di guardare Clickspring su YouTube per trarre ispirazione mentre si compila il buco.

Passaggio 6: lavorazione dell'interruttore laterale

I file utilizzati in questo passaggio sono stati inclusi nel file zip nella configurazione della lavorazione.

L'interruttore laterale è lavorato in modo molto simile al caso MechWatch. Viene fresato con una fresa a candela da 1/8" utilizzando le stesse impostazioni della cassa. Quindi utilizzare una fresa a sfere da 1/8" sulle superfici curve, le stesse impostazioni di prima.

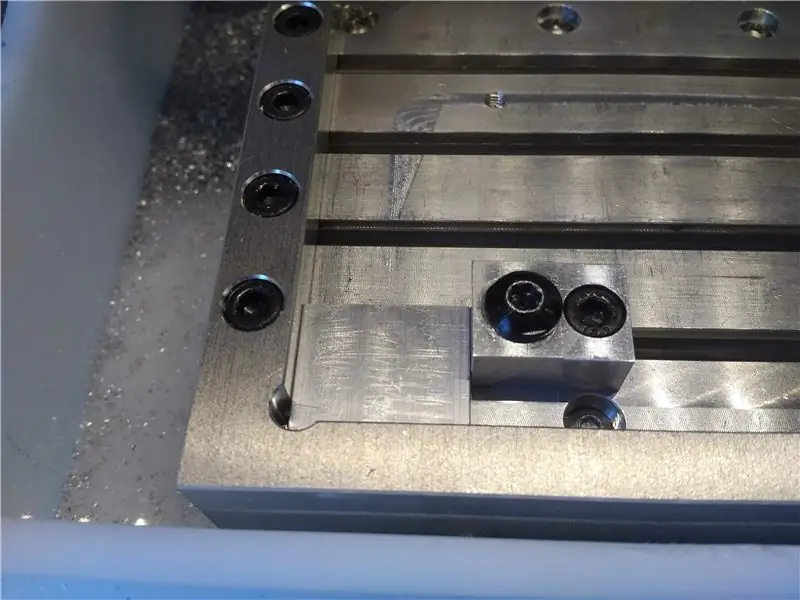

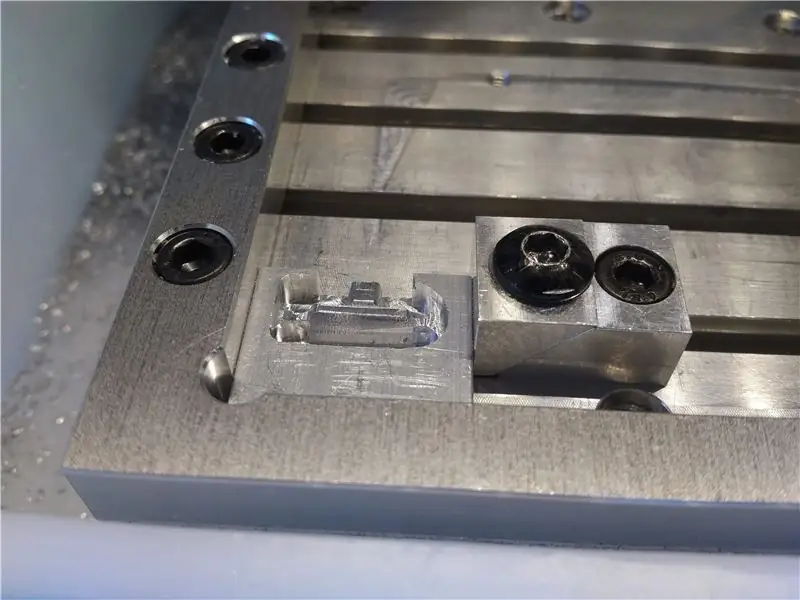

La seconda configurazione è visibile nelle immagini 3-4 prima e dopo la lavorazione. Fresa a candela da 1/8", fresa a sfere da 1/8", fresa a candela da 1/32" e poi fresa a filettare M1.6 (c'è un foro filettato per fissarlo all'interruttore sulla scheda).

Ho lavorato l'interruttore da un pezzo di alluminio più grande per due motivi. Il primo motivo è che posso bloccare i lati e non fresare accidentalmente il pezzo che lo tiene. Il secondo è così quando lo inserisco nello slot per la terza operazione può ancora essere bloccato (vedi foto 5).

Passaggio 7: lavorazione del fondello

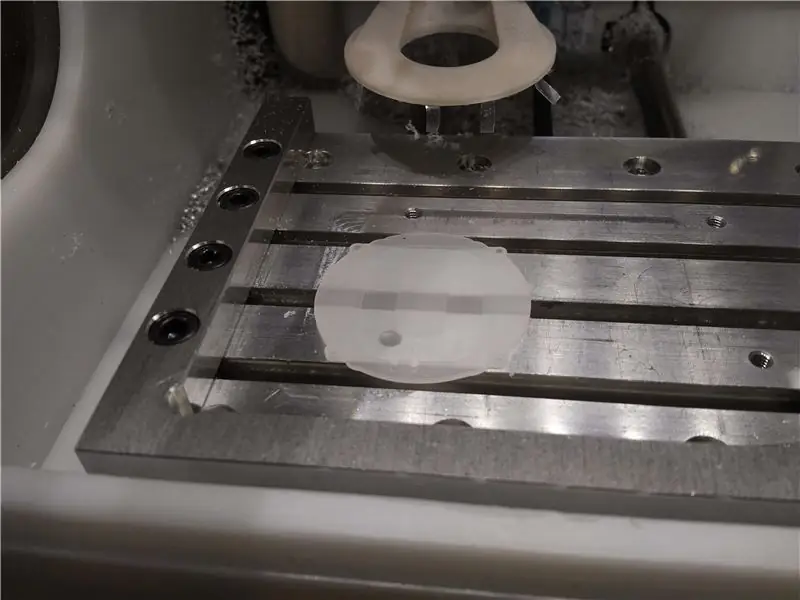

Il fondo dell'orologio è in acrilico, deve essere non metallico a causa della carica induttiva. Uso alcuni ritagli di alluminio per distanziarlo dal bordo (ciascuno di 12,7 mm di spessore) e nastro biadesivo per tenerlo in posizione.

Poiché la plastica è molto più facile da lavorare rispetto all'alluminio, è possibile essere più aggressivi con le impostazioni del CNC. A partire da una fresa a candela da 1/8", le impostazioni sono 16500 giri/min, velocità di taglio di 600 mm/min, profondità di taglio di 1,5 mm e larghezza di taglio di 1 mm. Per tagliare i dettagli fini, utilizzare una fresa a candela da 1/32" con la stesse impostazioni ma profondità di taglio di 0,25 mm e larghezza di taglio di 0,3 mm.

Dopo aver girato uno stuzzicadenti da un tronco (dovrei usare un brodo più sottile, ma questo è quello che ho) ho finito l'orologio. Ha la forma dell'elettromagnete tagliata per mantenere l'orologio sottile.

Per rimuoverlo dal letto inserisco una chiave a brugola nella fessura a T e faccio leva delicatamente, passando al punto successivo quando inizia ad allentarsi.

Il passo finale è prendere una punta da trapano e svasare delicatamente i fori sul lato inferiore. Lo faccio girando la punta del trapano a mano. Trovo più facile mantenermi centrato e sotto controllo.

Anche in questo caso i file utilizzati in questo passaggio sono stati inclusi nel file zip nella configurazione della lavorazione.

Passaggio 8: assemblaggio dell'orologio

Questo è il passo più gratificante, prendere tutte le parti e assemblarle nell'orologio finale. Tutte le parti disposte (meno il cinturino dell'orologio largo 24 mm e le barre a molla a sgancio rapido lunghe 24 mm e 1,5 mm di diametro) sono visibili nell'immagine 1.

La prima parte è complicata poiché gli o-ring di diametro 40 mm che ho ordinato sono in realtà più vicini a 37 mm, quindi devono essere allungati e installati rapidamente. Usa l'estremità di una chiave a brugola a sfera per premerlo in posizione facendolo rotolare lungo la scanalatura come mostrato nell'immagine 2.

Quando l'O-ring è posizionato correttamente, premere saldamente il vetro (40 mm di diametro, 1,5 mm di spessore) nella cassa dell'orologio. L'o-ring dovrebbe tenerlo in posizione pur essendo quasi invisibile.

Ora è il momento di installare l'elettronica. Per prima cosa, pulisci l'interno del cristallo con un panno che non lascia pelucchi e inserisci l'elettronica nella custodia, prestando attenzione alla chiave per mantenere l'orientamento dritto. Il PCB dovrebbe alloggiare saldamente nel case, ma se è allentato può essere fissato con una piccola goccia di super colla sulla chiave per tenerlo in posizione.

Una volta inserita l'elettronica, l'interruttore laterale si inserisce attraverso il foro e sopra l'interruttore montato sul PCB. Una vite di fissaggio M1.6 tiene insieme i due pezzi come mostrato nella figura 4.

Successivamente, i cavi più lunghi sulla bobina devono essere piegati e infilati dove non sfregano i contatti elettrici esposti.

Il penultimo passaggio consiste nel chiudere tutto e fissare il fondello in plastica con le 4 viti M1.6. È importante prestare attenzione che la forma nella parte posteriore si allinei con la forma della bobina. Potrebbe essere necessario modificare il posizionamento del filo in modo che si adatti meglio.

Il passaggio finale consiste nell'attaccare il cinturino dell'orologio utilizzando le barre a molla a sgancio rapido (immagini 8-9). A seconda della fascia scelta, potrebbe essere necessario modificare la fascia per lavorare con le barre a molla. Per la fascia in rete di squalo mostrata, utilizzo dei tronchesi per creare un piccolo foro per ospitare il meccanismo di sgancio rapido.

Passaggio 9: note finali

L'orologio è ora finito!

Solo un paio di note: a volte l'interruttore laterale può diventare un po' appiccicoso, per risolvere questo problema potrebbe essere necessario allargare il foro o regolare la posizione dell'interruttore allentando la vite di fermo, tenendo l'interruttore vicino al corpo e serrando nuovamente il vite.

Per caricare l'orologio ho realizzato un supporto di ricarica personalizzato basato sul caricabatterie Adafruit Qi (https://www.adafruit.com/product/2162) visto nella seconda immagine, ma questo è un argomento per un'altra volta.

Qualunque sia il caricatore scelto, è importante notare che nessun metallo può essere tra la bobina e il caricatore. Perché la band che ho scelto è metal, deve girare intorno al caricatore

Grazie per aver letto fino alla fine, spero che tu abbia imparato qualcosa. Sono felice di condividere il MechWatch dopo mesi di lavoro.

Primo Premio al Concorso Orologi

Consigliato:

Come creare un orologio analogico e un orologio digitale con una striscia LED usando Arduino: 3 passaggi

Come creare un orologio analogico e un orologio digitale con una striscia LED usando Arduino: oggi realizzeremo un orologio analogico e un orologio Orologio digitale con Led Strip e modulo MAX7219 Dot con Arduino. Correggerà l'ora con il fuso orario locale. L'orologio analogico può utilizzare una striscia LED più lunga, quindi può essere appeso al muro per diventare un'opera d'arte

Orologio per il pensionamento / Orologio con conteggio su/giù: 4 passaggi (con immagini)

Orologio per la pensione / Orologio per conteggio su/giro: avevo alcuni di questi display a matrice di punti a LED 8x8 nel cassetto e stavo pensando a cosa farne. Ispirato da altre istruzioni, ho avuto l'idea di costruire un display per il conto alla rovescia per il conto alla rovescia per una data/ora futura e se il tempo target p

Orologio digitale Arduino con funzione sveglia (PCB personalizzato): 6 passaggi (con immagini)

Arduino Digital Clock With Alarm Function (PCB personalizzato): in questa guida fai-da-te ti mostrerò come creare il tuo orologio digitale con questa funzione di sveglia. In questo progetto ho deciso di realizzare il mio PCB basato sul microcontrollore Arduino UNO - Atmega328p. Di seguito troverai lo schema elettronico con PCB l

Microdot - Orologio da polso con motivo a LED Orologio: 7 passaggi (con immagini)

Microdot - Orologio da polso con motivo a LED: un'altra produzione RGB Sunset Productions! funzioni più applicabili a un dispositivo portatile. UN

Orologio personalizzato con lancette fotografiche: 5 passaggi (con immagini)

Orologio personalizzato con lancette fotografiche: alcune persone osservano gli orologi. Ora tutti possono essere l'orologio. Altri progetti personalizzano il quadrante dell'orologio. Questo personalizza le lancette dell'orologio. Sembra costoso, ma costa meno di $ 5 e circa 30 minuti per orologio. Perfetto per Cr