Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

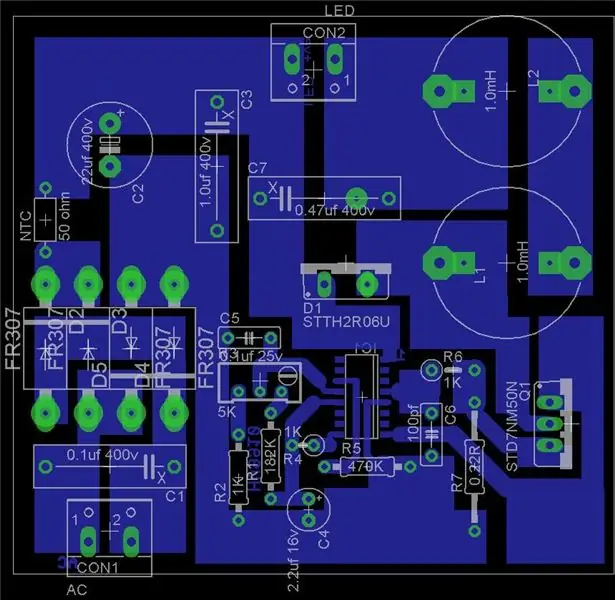

HV9910 Driver LED universale con ingresso AC 220v

Passaggio 1: Introduzione

Attenzione: la costruzione di questa forma di alimentazione è consigliata solo a persone esperte o competenti nella gestione della rete CA. Quindi non provare questo circuito se non hai esperienza nella gestione delle alte tensioni.

È necessario prestare molta attenzione durante il test dell'alimentatore. Non toccare in nessun punto del PCB poiché alcuni punti sono a potenziale di rete. Anche dopo aver spento il circuito, evitare di toccare i punti attorno al grande condensatore per evitare scosse elettriche. Occorre prestare la massima attenzione per costruire il circuito per evitare cortocircuiti e incendi.

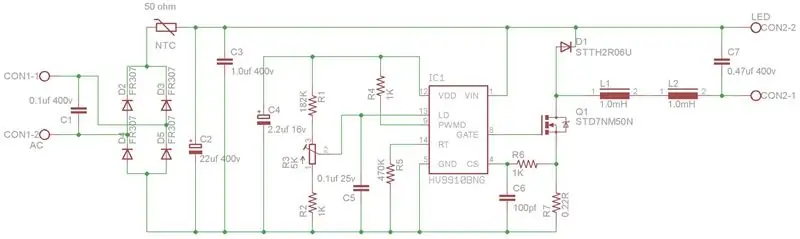

HV9910 è un driver LED universale utilizzato per pilotare stringhe di LED da un'ampia gamma di tensioni di ingresso (da 8 V a 450 V CC). Fornire corrente costante sull'uscita per pilotare diversi watt di stringhe di LED. Mi sono servito della scheda tecnica dell'HV9910, della documentazione della scheda demo 2 (file allegato) dell'HV9910 e della nota applicativa AN-H48.

Ci sono molte informazioni disponibili nei collegamenti e nei file sopra menzionati su HV9910.

Ho realizzato questo circuito utilizzando diversi valori dei componenti (vedi file Excel allegato) per fornire un'uscita da 35 a 40 volt CC e 1 Amp di corrente.

Un'altra cosa diversa in questo progetto è l'uso di due induttori in serie per ottenere l'output richiesto perché non sono riuscito a trovare un induttore del valore richiesto dai miei mercati di elettronica locali. A questo scopo ho aiutato un ingegnere sul campo di Supertex e sono riuscito a utilizzare due induttori identici dello stesso valore in serie per ottenere l'output richiesto.

In questo progetto ho realizzato da zero un PCB per HV9910 fino alla fine.

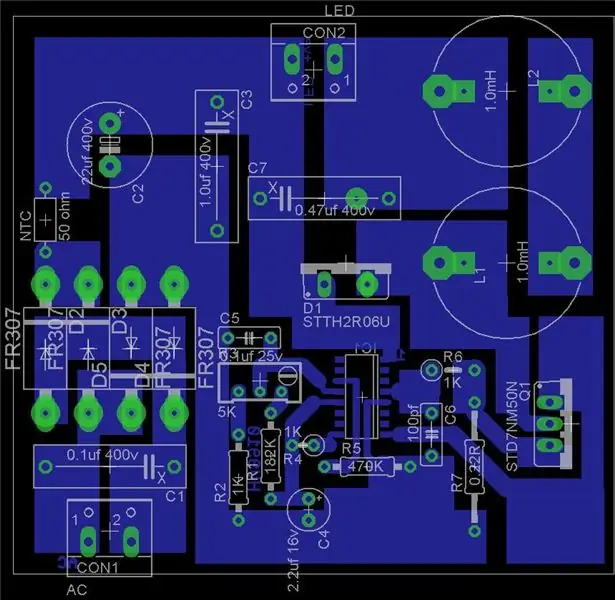

Inoltre ho allegato lo schema del software CAD PCB Eagle e i file della scheda utilizzati per il posizionamento dei componenti e per apportare le modifiche richieste da qualsiasi utente.

Poiché HV9910 è un IC montato in superficie, è saldato sul lato inferiore del PCB accanto ad altri componenti.

Passaggio 2: cose necessarie

Di seguito è riportato l'elenco dei componenti necessari per realizzare questo progetto.

Dimensioni foglio di rame 7,5 cm x 7,5 cm per realizzare PCB

Cloruro ferrico per incisione PCB (utilizzare guanti di gomma per maneggiare questa sostanza chimica)

Carta vetrata fine

Un piccolo coltello affilato o una lama

Un piccolo trapano per PCB per praticare fori in PCB e punte da trapano di diverse dimensioni in base alle dimensioni dei fori PCB (da 0,75 mm a 1,5 mm)

Un metodo di trasferimento del ferro per il toner per PCB

Elenco delle parti elettroniche

C1 Condensatore a film metallico 0,1 uf 400 V C2 Condensatore elettrolitico 22 UF 400 V C3 Condensatore a film metallico 1,0 UF 400 V C4 Condensatore elettrolitico 2,2 UF 16 V C5 Condensatore a chip ceramico 0,1 UF 25 V C6 Condensatore a chip ceramico 100 pf C7 Condensatore a film metallico 0,47 UF 400 V CON1 Ingresso CA CA (da 90 V a 260v) LED CON2 Connettore LED (Uscita da 30v a 40v 1 Amp) D1 STTH2R06U O STTA506 Diodo ultra veloce D2 FR307 Diodo da 3 Amp D3 FR307 Diodo da 3 Amp D4 FR307 Diodo da 3 Amp D5 FR307 Diodo da 3 Amp IC1 HV9910BNG Driver LED universale L1 1.0mH 1.4 Amp L2 1.0mH 1.4 Amp NTC 50 ohm TERMISTORE Q1 STD7NM50N O FQP5N60C FET canale N R1 182K Resistenza da 1/4 watt R2 1K Resistenza da 1/4 watt R3 5K Variabile R-TRIM R4 1K Resistenza da 1/4 watt R5 470K 1/4 watt Resistenza R6 1K 1/4 watt Resistenza R7 0.22R 1 watt Resistenza

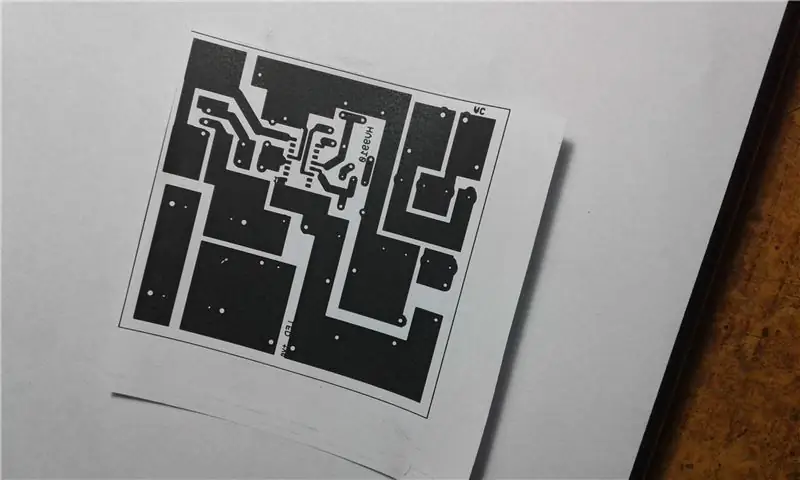

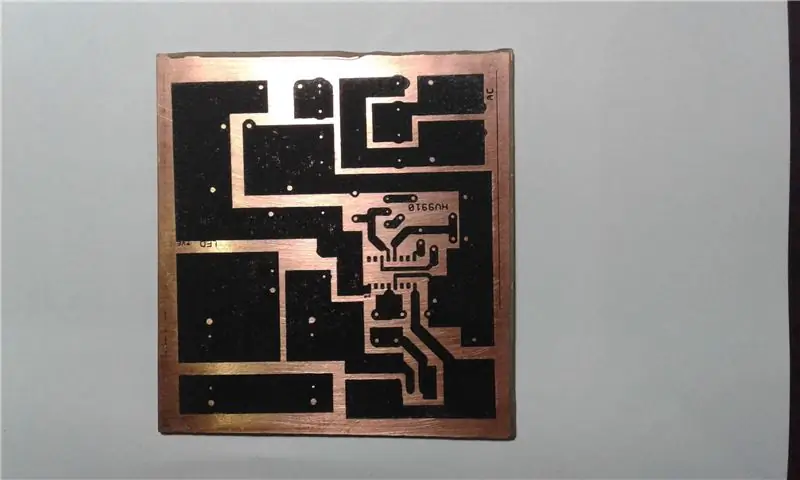

Passaggio 3: realizziamo il PCB FASE 1

È necessaria una stampa dalla lavagna utilizzando il software EAGLE oppure è possibile utilizzare il file PDF allegato per la stampa. Assicurati di stampare solo sulla fotocopia della stampante laser e la stampante a getto d'inchiostro non funzionerà. Perché utilizzeremo il metodo di trasferimento del toner per realizzare il PCB. In questo metodo funziona solo la stampa laser.

Hai anche bisogno del foglio di rame per realizzare PCB. Utilizzare carta vetrata molto fine per macinare e pulire il foglio di rame prima del trasferimento del toner.

Posiziona la stampa fuori dal tabellone sul foglio di rame capovolto.

Metti il ferro molto caldo (il ferro deve essere in posizione molto calda) su di esso facendo attenzione a non spostare la carta stampata sul foglio di rame. Il ferro dovrebbe essere in una posizione molto calda, altrimenti il toner sulla carta non si attaccherà al foglio di rame.

Muovi il ferro da un bordo all'altro della carta per almeno 3 o 4 minuti. Vedrai che la carta si attaccherà al foglio di rame. Assicurati che tutta la carta aderisca al foglio di rame.

Quando sei sicuro che la carta aderisca completamente al foglio di rame, togli il ferro e lascia raffreddare il foglio di rame per qualche minuto.

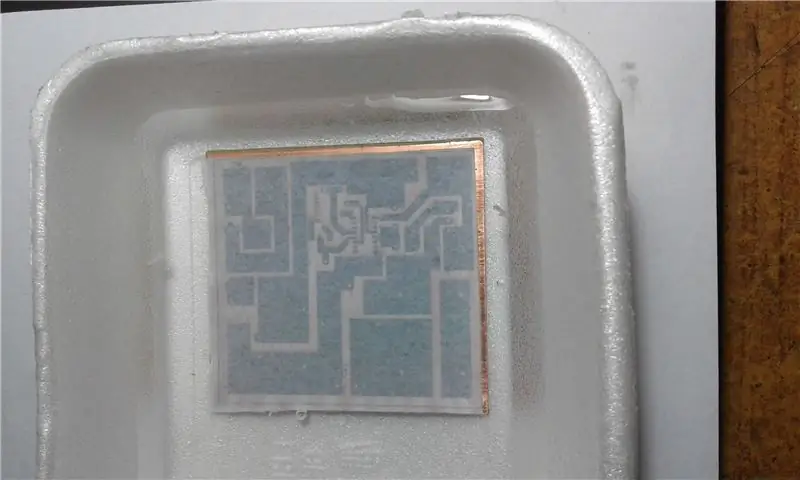

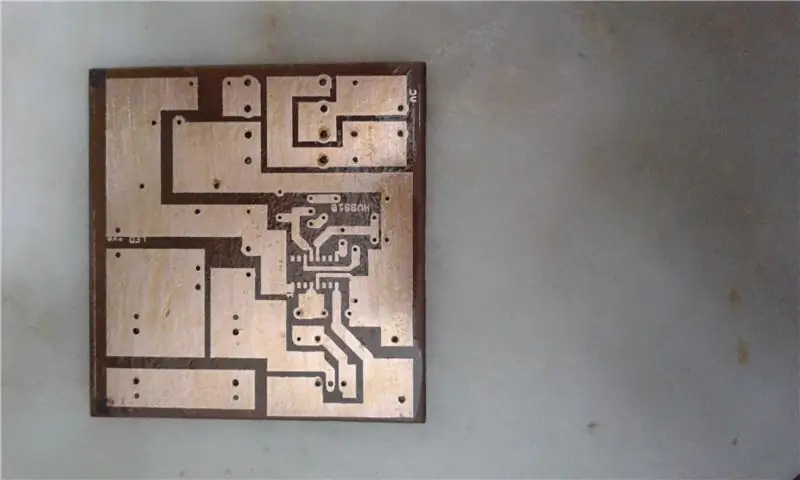

Passaggio 4: PCB FASE 2

Ora dobbiamo rimuovere la carta dal foglio di rame. Per questo prendi un piccolo contenitore di acqua calda e mettici dentro il PCB per almeno 30 minuti. In questo modo rimuoveremo la carta e il toner rimarrà sul foglio. Per rimuovere la carta strofinare delicatamente la carta bagnata con le dita. Puoi usare uno spazzolino da denti morbido per rimuovere delicatamente la carta. (Funziona bene).

Prima di mettere il PCB nella soluzione di incisione, controllare le tracce di toner, che tutte le linee e i punti siano completi, altrimenti utilizzare un piccolo pennarello indelebile per modificare con precisione le trance del PCB.

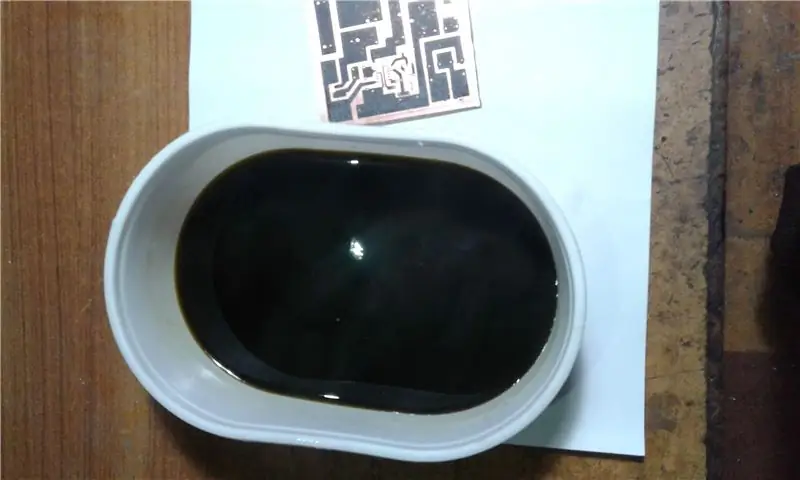

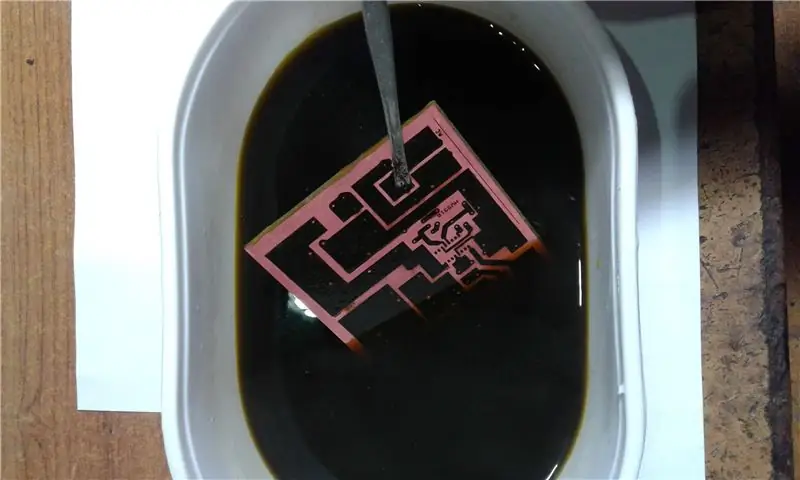

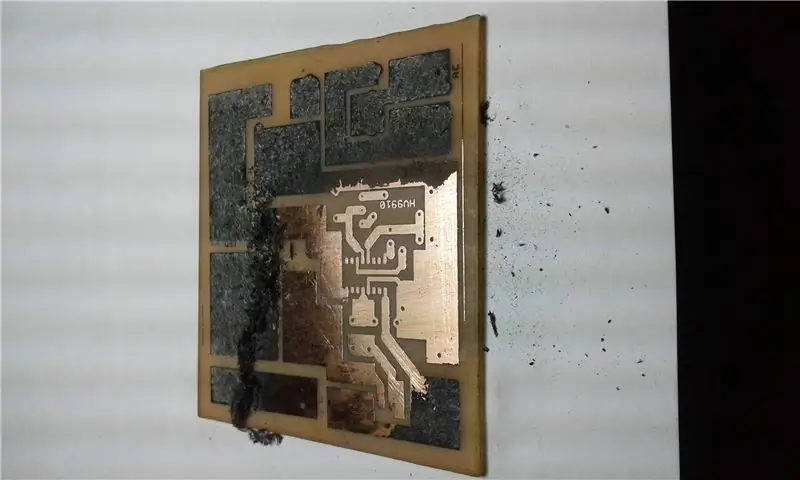

Passaggio 5: PCB FASE 3

Ora prendi tre cucchiai da tavola di cloruro ferrico e aggiungi un bicchiere d'acqua. Puoi creare la soluzione di cui hai bisogno. Utilizzare guanti di gomma quando si maneggia questa soluzione. Prima di mettere il PCB nella soluzione di incisione, controllare le tracce di toner, assicurarsi che tutte le linee siano complete, altrimenti utilizzare un piccolo pennarello indelebile per modificare con precisione le trance del PCB.

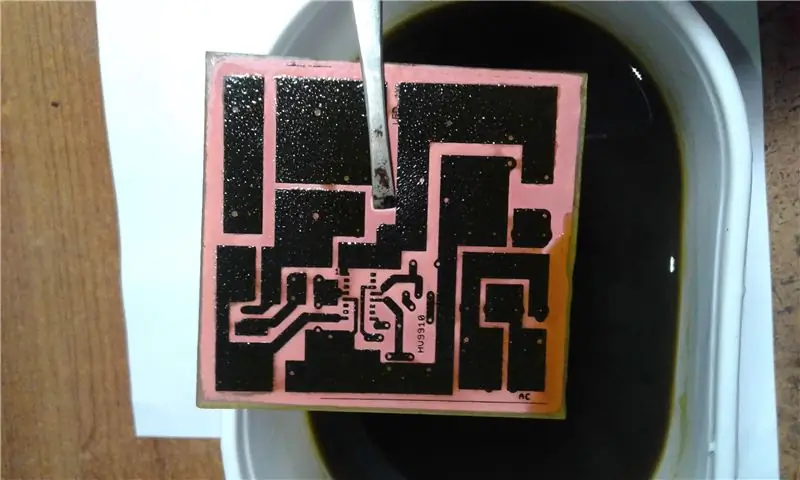

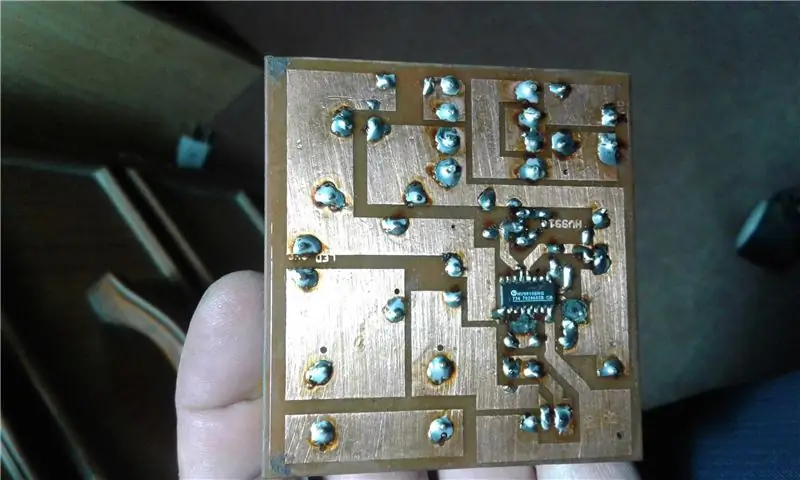

Metti il PCB nella soluzione di cloruro ferrico. Se usi una soluzione poco calda, il processo di incisione funzionerà rapidamente e richiederà meno tempo, da 5 a 7 minuti. Continua a spostare il contenitore (non a dividerlo) fino a quando il PCB non si incide completamente. Lavare accuratamente il PCB con acqua di rubinetto. Vedi le immagini.

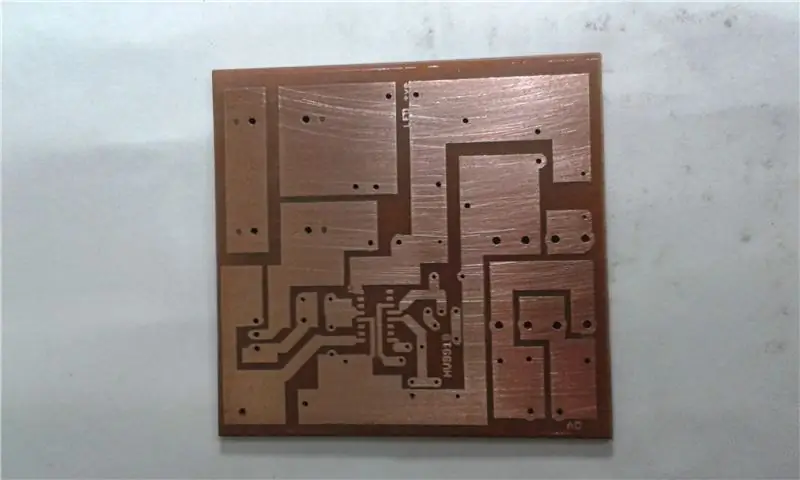

Passaggio 6: PCB FASE 4

Utilizzare un coltellino o una lama affilata o qualsiasi carta vetrata per rimuovere solo il toner dal PCB. Quindi utilizzare carta vetrata molto fine per pulire il PCB.

Se vuoi mantenere al sicuro le tracce di rame dalla corrosione, puoi mettere qualsiasi strato chimico protettivo sul PCB.

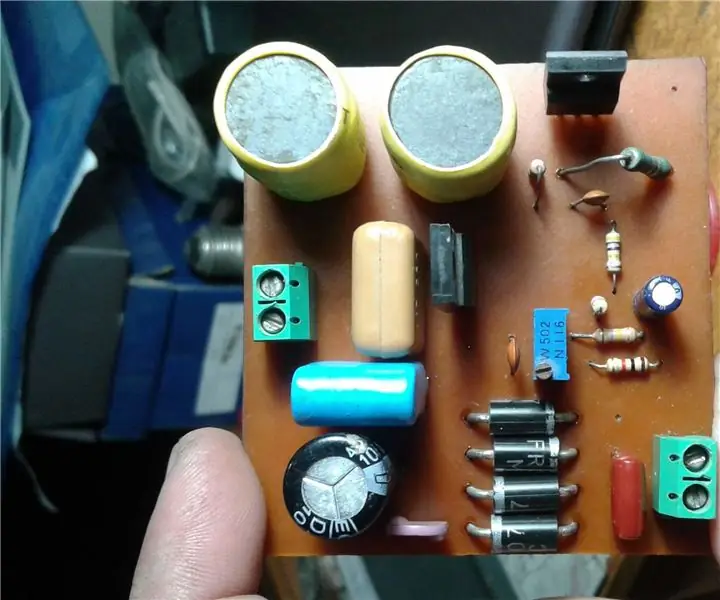

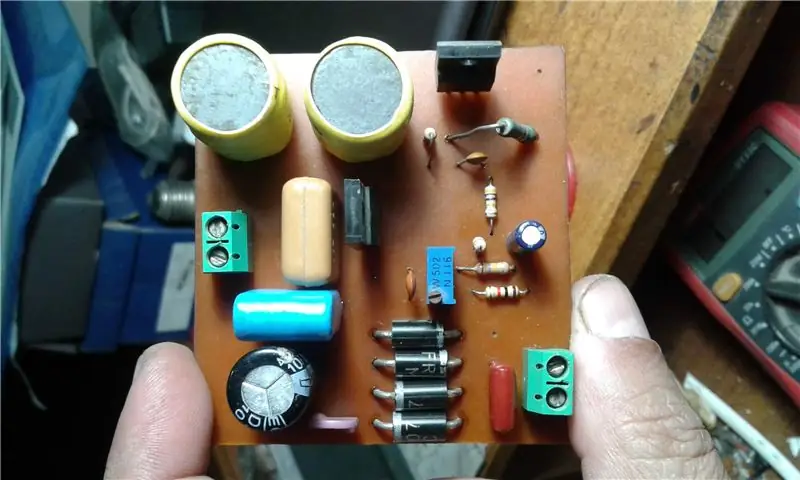

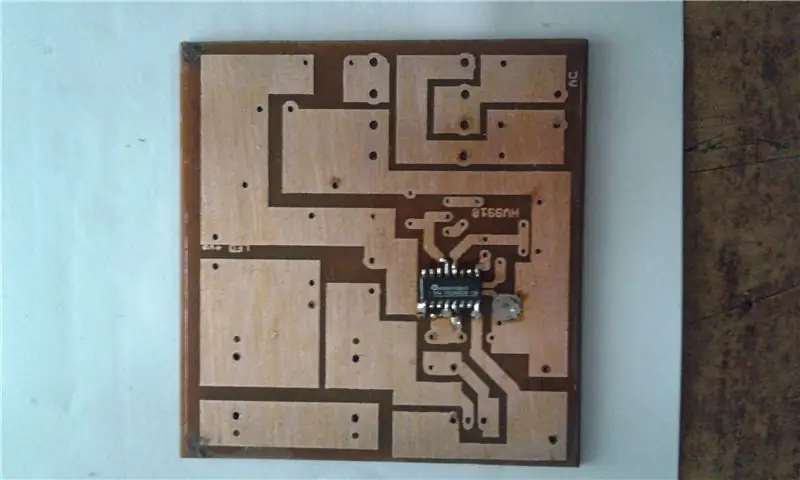

Passaggio 7: posizionare i componenti sul PCB (assemblaggio)

Utilizzare l'immagine data dei posizionamenti dei componenti per aggiungere i componenti sul PCB. Guarda attentamente durante la saldatura dell'IC HV9910. c'è un piccolo cerchio inciso su di esso questo è il pin 1 di HV9910.

Ingresso CA da 90 a 265 volt

Uscita da 30 a 40 volt CC 1 Amp.

Consigliato:

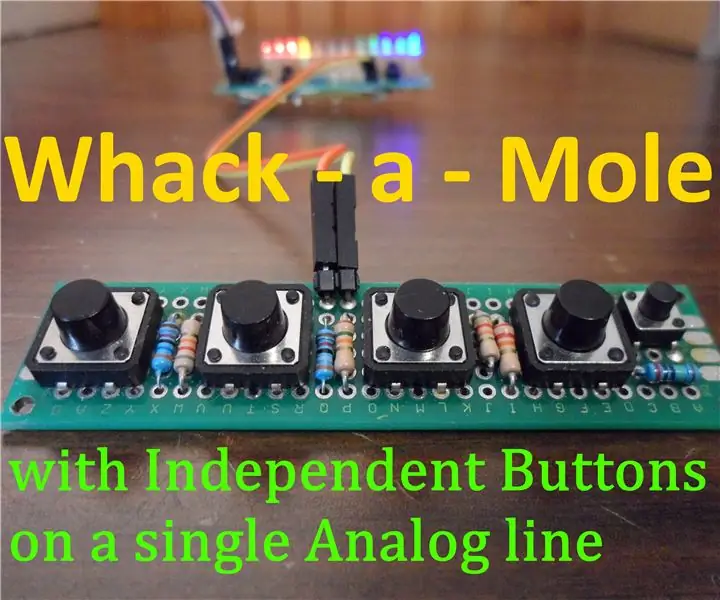

Giochi a 4 pulsanti che utilizzano un ingresso analogico: 6 passaggi (con immagini)

Giochi a 4 pulsanti che utilizzano un ingresso analogico: questa istruzione si concentra sull'utilizzo di una linea di ingresso analogico per più pulsanti che possono essere rilevati indipendentemente l'uno dall'altro. E per evidenziare l'uso di questi pulsanti è incluso il software per giocare a quattro diversi giochi a 4 pulsanti. Tutti i giochi (8 in t

Fai da te AC/DC Hack "Mod" RD6006 Alimentatore e Custodia S06A con PSU S-400-60 Costruzione e Ingresso DC aggiornato: 9 passaggi

Fai da te AC/DC Hack "Mod" RD6006 Alimentatore e custodia S06A W/ S-400-60 PSU Build e ingresso DC aggiornato: questo progetto è più di una build RD6006 di base utilizzando un case S06A e un alimentatore S-400-60 . Ma voglio davvero avere la possibilità di collegare una batteria per la portabilità o l'interruzione di corrente. Quindi ho anche hackerato o modificato il case per accettare DC in o una batteria

Sistema Ambilight per ogni ingresso collegato alla TV. WS2812B Arduino UNO Raspberry Pi HDMI (aggiornato 12.2019): 12 passaggi (con immagini)

Sistema Ambilight per ogni ingresso collegato alla TV. WS2812B Arduino UNO Raspberry Pi HDMI (Aggiornato 12.2019): ho sempre desiderato aggiungere ambilight alla mia TV. Sembra così bello! Alla fine l'ho fatto e non sono rimasto deluso! Ho visto molti video e molti tutorial sulla creazione di un sistema Ambilight per la tua TV ma non ho mai trovato un tutorial completo per la mia esatta esigenza

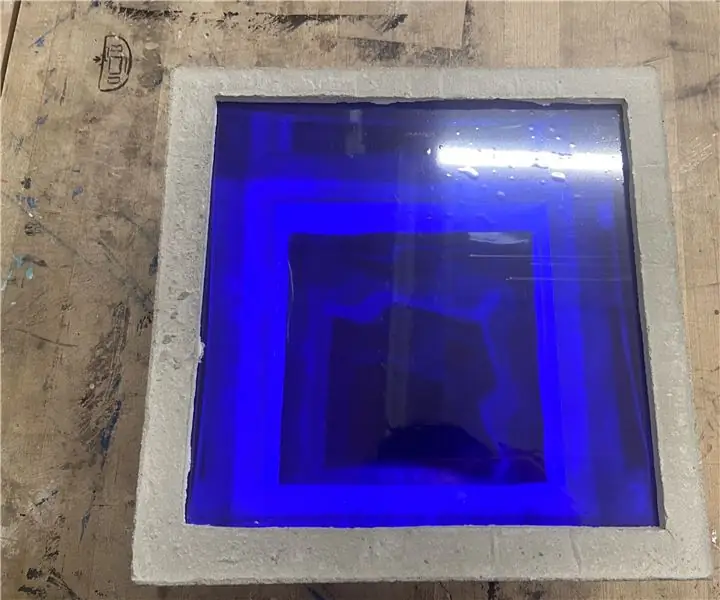

Dispositivo LED con Bluetooth: ingresso per un altro spazio dimensionale: 6 passaggi

Dispositivo LED con Bluetooth: ingresso per un'altra dimensione Spazio: questa è un'opera d'arte con dispositivo di illuminazione a LED per il mio progetto di scultura chiamato Oggetto sacro. Sto usando questo dispositivo per presentare una voce per un nuovo mondo. Quando accendo la luce LED, possiamo vedere un tunnel infinito all'interno della scatola di cemento. La striscia LED è il controllo

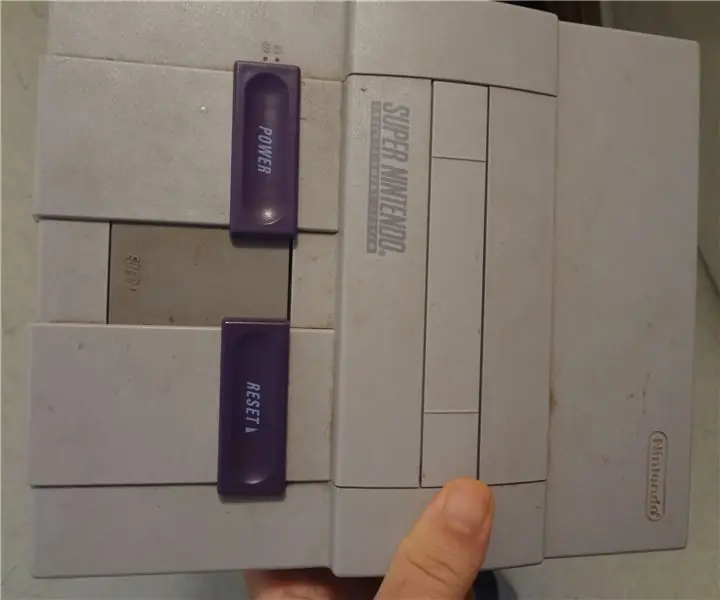

Ingresso spina di alimentazione Super Nintendo sostituito con stile comune.: 5 passaggi

Ingresso spina di alimentazione Super Nintendo sostituito con stile comune.: ATTENZIONE: NON tentare questo se non si ha familiarità con la saldatura e l'uso. che si occupa di alimentazione e amp; circuiti in genere. Indossa SEMPRE OCCHIALI DI SICUREZZA quando esegui saldature o lavori con qualsiasi strumento. Non lasciare mai gli adattatori di alimentazione del