Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-06-01 06:09.

L'FSP200 è un processore di unità di misura inerziale a 6 assi che fornisce output di direzione e direzione. Esegue una fusione di accelerometro e sensori giroscopici per una direzione e una direzione stabili e precise. L'FSP200 è adatto per l'uso in prodotti robotici come prodotti per la pulizia dei pavimenti di consumo, robot da giardino e prato, pulitori per piscine e nei mercati dell'ospitalità e della medicina. Robot assistente.

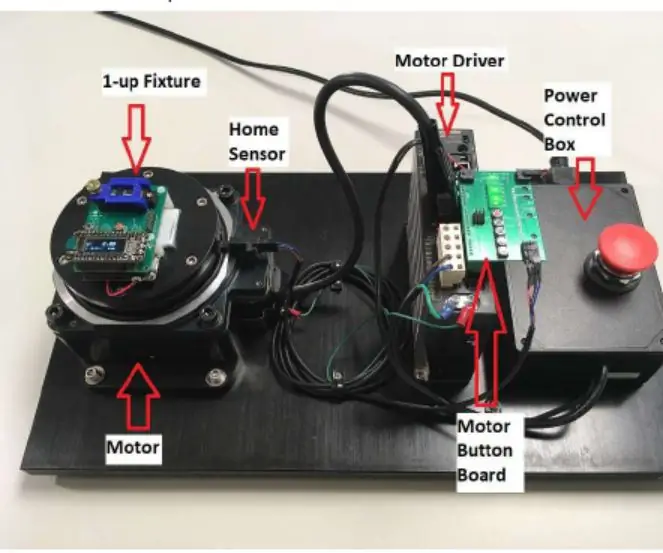

Qui presentiamo la calibrazione di fabbrica e il processo di test delle applicazioni di ricerca e sviluppo della fabbrica di moduli sensore FSP200 prodotta da Shanghai Runxin Technology. Processo di calibrazione di fabbrica del modulo FSP200 Il semplice sistema di calibrazione è costituito da un singolo set di dispositivi, motori, azionamenti del motore, sensori di posizione iniziale, pulsantiere del motore e scatole di controllo dell'alimentazione, come mostrato nella Figura 1.

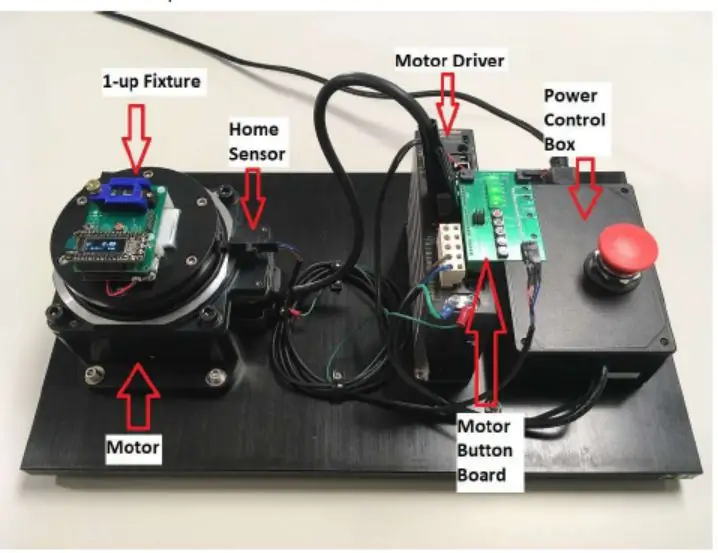

Prima di iniziare la calibrazione, assicurarsi che il sistema di calibrazione semplice FSP200 sia in piano, come mostrato nella Figura 2.

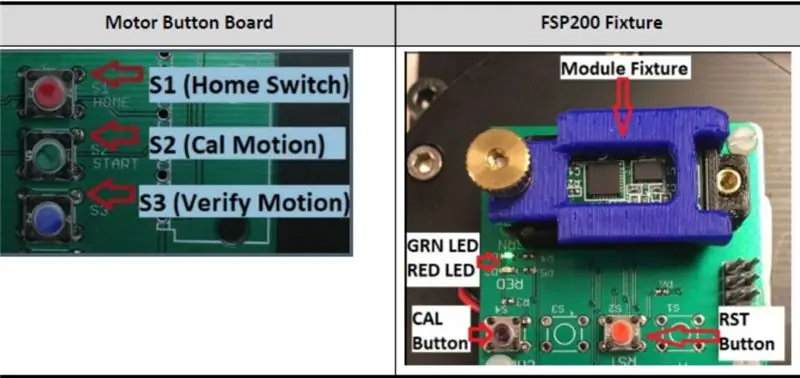

Passaggio 1: avviare la calibrazione: premere il pulsante CAL:

Il LED verde inizia a lampeggiare, indicando che il modulo è in modalità "calibrazione".

Passaggio 2: calibrare il movimento (ruotare il motore di 180 gradi):

Premere S2 (pulsante verde) sul pannello dei pulsanti del motore per spostare di 180 gradi in senso antiorario. Attendere che il motore giri di 180 gradi prima di procedere al passaggio successivo.

Passaggio 3: completare la calibrazione:

Premere di nuovo il pulsante CAL per terminare la modalità di calibrazione. I risultati della calibrazione guardano allo stato del display LED rosso e verde: se il modulo è calibrato, il LED verde diventerà verde; se il modulo non riesce a calibrare, il LED rosso diventa rosso.

Passaggio 4: verificare la funzione di calibrazione:

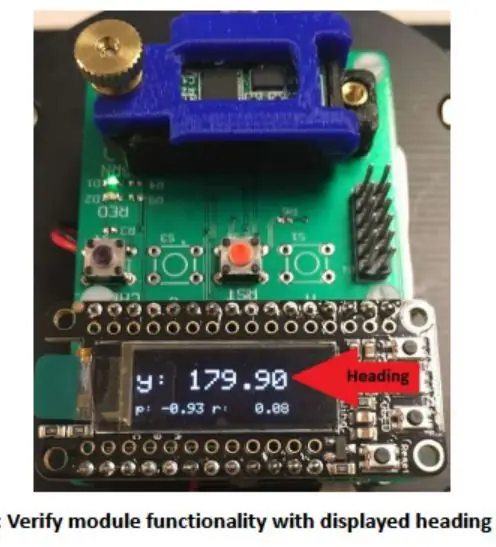

Premere il pulsante RST sulla piastra di fissaggio dell'FSP200 per assicurarsi che il display mostri l'intestazione del modulo (dovrebbe essere vicino a 0,00 gradi). Premere il pulsante S3 (pulsante blu) sul pannello dei pulsanti del motore per spostare il motore di 180 gradi in senso orario, aspettando che il motore si fermi., visualizzare il display. Verificare che la lettura della rotta sia di 180 +/- 0,45° (da 179,55 a 180,45°).

Come mostrato in Figura 3:

Passaggio 5: la calibrazione non è riuscita:

Se il LED rosso "risultato" si accende in qualsiasi momento durante il processo di calibrazione, si è verificato un errore.

Se la spia Risultati non è accesa, potrebbe trattarsi di un problema di connessione o di alimentazione. La calibrazione del modulo non riesce se il valore visualizzato dalla fase di verifica è al di fuori dell'intervallo accettabile specificato.

Se si verifica uno di questi guasti, rimuovere il modulo dall'apparecchiatura e reinstallarlo sull'apparecchiatura e riprovare. Se l'errore si verifica ripetutamente, il modulo è guasto; se il modulo passa, il modulo è buono.

Esempio di processo di test dell'applicazione di ricerca e sviluppo Per ottenere il miglior effetto prestazionale della navigazione del robot ampio, oltre alla calibrazione dell'errore di calibrazione del sensore stesso in fabbrica, dobbiamo anche eseguire molti test di riduzione degli errori nella fase iniziale di applicazione pratica: implementando al massimo l'operazione consigliata Ridurre la fonte di errore e migliorare la stima dell'errore di intestazione.

La stima dell'errore di prua varierà in base alla lunghezza del tempo, a causa di errori di scala del giroscopio (o sensibilità) a breve termine e di offset del giroscopio (ZRO, offset a velocità zero). Può essere appreso dai seguenti calcoli: Stima dell'errore di rotta = errore di scala x rotazione non rimossa + offset tasso zero x tempo

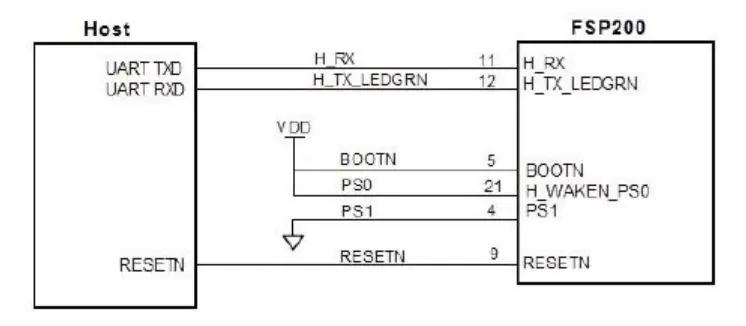

L'FSP200 fornisce tre interfacce: UART-RVC (PS0=0, PS1=1 come mostrato nella Figura 4) UART-SHTP (PS0=1, PS1=0) UART-RVC -DEBUG (PS0=0, PS1=0) Quando progettando l'hardware, è meglio essere compatibili con queste tre modalità di interfaccia per facilitare i test di commutazione.

Passaggio 6:

Le spazzatrici sono prodotte in serie utilizzando la modalità UART-RVC. Il modo per testare le prestazioni del modulo è il test interattivo del software e il test non interattivo. Le seguenti due procedure di test per migliorare ZRO sono descritte di seguito:

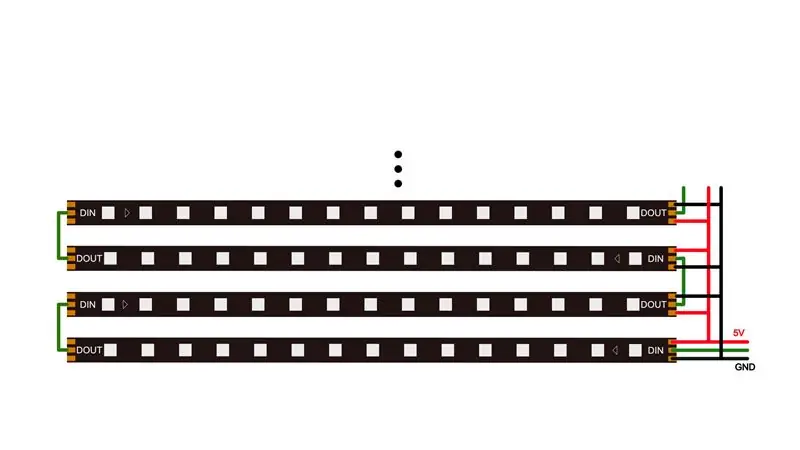

1) HOST non utilizza il processo di test del software interattivo come segue: 1: Dopo che la modalità RVC dell'FSP200 è stata calibrata sul rack di prova, collegare la porta seriale al PC e utilizzare motionStudio2 per aprire i dati RVC. Tuttavia, questi dati sono cambiati, quindi è meglio registrare l'iniziale e 180 gradi dopo il normale strumento della porta seriale. Tornare al valore di questo punto finale di 0 gradi (totale 360 gradi), quindi aprire il LOG e prendere il valore dei due dati esadecimali RAW e dividerlo per 180 gradi. Se la percentuale è inferiore al 25%, il requisito è soddisfatto. Più piccolo è, meglio è.

(Gli ultimi dati - i dati iniziali sono generalmente 0 dopo il ripristino) / 180 < 25%, che è un modulo di calibrazione migliore. 2: Scegli da 5 a 10 pezzi di modulo con il minimo errore nel modulo visivo, posizionalo sulla spazzatrice, fissalo nella colla, accendi la modalità RVC e carica la spazzatrice per mezz'ora. Al termine della ricarica, ripristinare il modulo e salvare il modulo per apprendere la modalità di temperatura corrente. Se un modulo non si spegne dopo la ricarica, puoi correre direttamente sulla spazzatrice senza resettarlo. Eseguire il prossimo test.

3: Spostare la spazzatrice sul sito, contrassegnare la posizione di partenza, attendere 2 secondi per l'accensione del modulo e collegare il modulo al computer. Usa motionStudio2 per aprire i dati RVC in tempo reale, lascia che lo spazzino inizi a camminare sulla linea delle parole per 20 minuti, quindi si ferma e torna indietro per registrare. Posiziona, visualizza l'angolo RAW, calcola l'errore medio di 20 minuti. Quindi ripristinare il modulo e salvare i dati appresi dal modulo per soli 20 minuti.

4: Modificare PS1 e PS0 del modulo dopo aver appreso la modalità SHTP, connettersi al computer, eseguire "sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode=all" ? ed estrarre il file DSF per l'analisi. Controllare l'errore del modulo di prova effettivo DCD. 5: Numera il modulo, registra l'errore e cambia il modulo in modalità RVC. Più piccolo è l'errore, migliori sono le prestazioni del modulo. Il modulo con buone prestazioni viene selezionato per entrare nella fase di test di pulizia della spazzatrice, quindi il test di consistenza del modulo, il test di alta e bassa temperatura, giudica l'effetto complessivo del modulo, l'effetto di calibrazione dinamica con le variazioni di temperatura.

2) HOST utilizza il processo di test del software interattivo come segue:

1: Dopo aver ottenuto il modulo calibrato in fabbrica, l'RSP200 deve essere impostato sulla modalità RVC_Debug PS0=0, PS1=0. Tramite il software per PC ftdi_binary_logger_RVC_Debug, collegare la porta seriale del modulo per ottenere i dati LOG. BIN della spazzatrice per 2 o 3 minuti. Il software della spazzatrice deve impostare la statica locale per aprire solo la ventola più grande e l'azione della spazzola a rullo. I dati LOG. BIN vengono analizzati per giudicare il successivo HOST. Quanto tempo impiega il software finale per eseguire il comando di calibrazione dinamica.

2: Esistono quattro tipi di notifiche per il movimento previsto del dispositivo inviato dall'host all'FSP200: 0 è lo stato iniziale assunto dall'hub del sensore, 1 è statico senza vibrazioni, 2 è vibrazione statica di rotolamento della spazzola e 3 è normale pulizia. Ogni volta che viene commutato uno stato, un comando di stato corrispondente viene inviato all'FSP 200 e le informazioni di feedback dell'FSP 200 vengono lette per determinare se eseguire l'istruzione di calibrazione dinamica. Dopo aver configurato il software, la linea di volo del modulo FSP200 (VCC, GND, RX, TX) verrà collegata alla porta seriale del PC. Va notato che il modulo deve essere caricato nella macchina per ripararlo. Accendi il computer e accendi il software ftdi_binary_logger_RVC_Debug per portare la spazzatrice dall'inizio alla fine dell'area di pulizia. L'implementazione dei dati di movimento viene salvata automaticamente come file LOG. BIN e il file LOG. BIN viene utilizzato per analizzare se le impostazioni del software interattivo sul lato HOST sono corrette.

3: Se il software interattivo è impostato correttamente, passare dalla modalità FSP200 RVC-DEBUG alla modalità RVC PS0=0, PS1=1, eseguire più test di pulizia della macchina, registrare l'errore dell'angolo di posizione di 1 ora di funzionamento della macchina, minore è l'errore, il prestazioni del modulo Il migliore, il test di consistenza del modulo, il test di alta e bassa temperatura, giudica l'effetto complessivo del modulo, l'effetto di calibrazione dinamica con le variazioni di temperatura.

Consigliato:

CALIBRAZIONE DEL SENSORE DI PH ARDUINO: 7 passaggi

CALIBRAZIONE DEL SENSORE DI PH ARDUINO: In questo tutorial, calibreremo il sensore di pH EZO di Atlas Scientific utilizzando Arduino Uno. TEORIA DELLA CALIBRAZIONE La parte più importante della calibrazione è osservare le letture durante il processo di calibrazione. È più semplice calibrare il dispositivo in

Calibrazione del sensore di umidità del suolo: 5 passaggi

Calibrazione del sensore di umidità del suolo: sul mercato sono disponibili molti misuratori di umidità del suolo per aiutare il giardiniere a decidere quando innaffiare le piante. Sfortunatamente, afferrare una manciata di terreno e ispezionarne il colore e la consistenza è affidabile quanto molti di questi gadget! Alcune sonde registrano addirittura

CALIBRAZIONE DEL SENSORE ORP ARDUINO: 3 passaggi

CALIBRAZIONE DEL SENSORE ORP ARDUINO: In questo tutorial, calibreremo il sensore EZO ORP (potenziale di riduzione dell'ossidazione) di Atlas Scientific utilizzando Arduino Uno. TEORIA DELLA CALIBRAZIONE La parte più importante della calibrazione è osservare le letture durante il processo di calibrazione. È facile

CALIBRAZIONE DEL SENSORE DI OSSIGENO DISCIOLTO ARDUINO: 4 passaggi

CALIBRAZIONE DEL SENSORE DI OSSIGENO DISSOLTO ARDUINO: In questo tutorial, calibreremo il sensore EZO di ossigeno disciolto (D.O) di Atlas Scientific utilizzando Arduino Uno. TEORIA DELLA CALIBRAZIONE La parte più importante della calibrazione è osservare le letture durante il processo di calibrazione. È più facile da calibrare

CALIBRAZIONE DEL SENSORE DI SALINITÀ ARDUINO: 9 passaggi

CALIBRAZIONE DEL SENSORE DI SALINITÀ ARDUINO: In questo tutorial, calibreremo il sensore K1.0 di salinità/conduttività EZO di Atlas Scientific utilizzando Arduino Uno. TEORIA DELLA CALIBRAZIONE La parte più importante della calibrazione è osservare le letture durante il processo di calibrazione. È più facile