Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

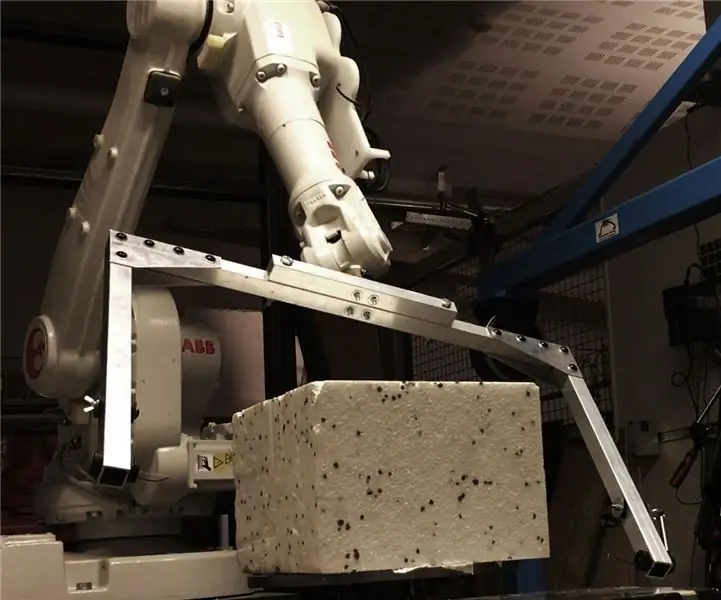

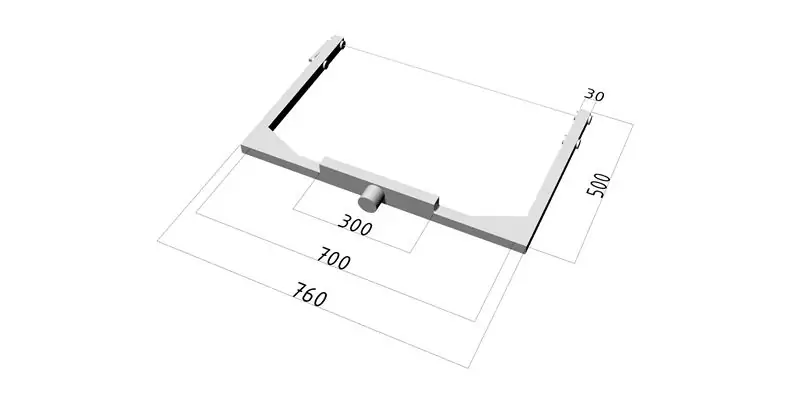

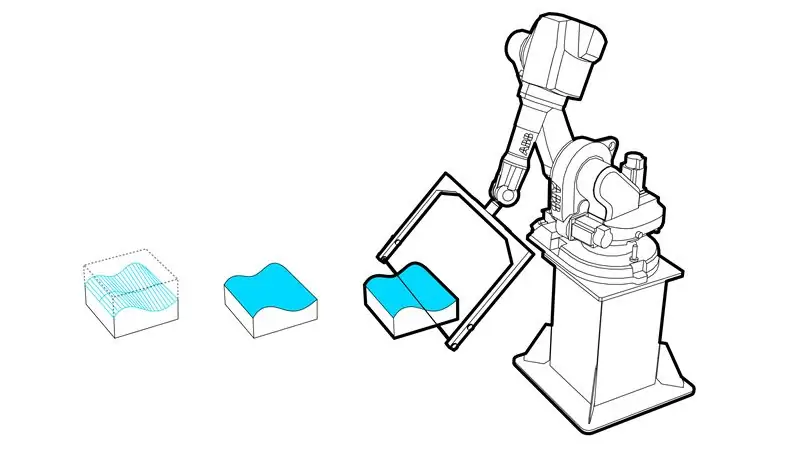

Come parte del mio progetto di tesi al KADK di Copenhagen ho esplorato il taglio a filo caldo e la fabbricazione robotica. Per testare questo metodo di fabbricazione ho realizzato un attacco a filo caldo per il braccio del robot. Il filo doveva estendersi per 700 mm, ma il materiale doveva resistere alla forza di trazione del filo attraverso la schiuma ed essere abbastanza leggero per il carico utile massimo di 10 kg del robot. L'alluminio è stato scelto per il suo elevato rapporto resistenza/peso. Lo strumento pesa solo 2,5 kg ed è costruito per essere modulare in modo che se in seguito è richiesta una larghezza o una lunghezza maggiore o minore, le parti possono essere sostituite svitando i dadi e i bulloni che lo tengono insieme.

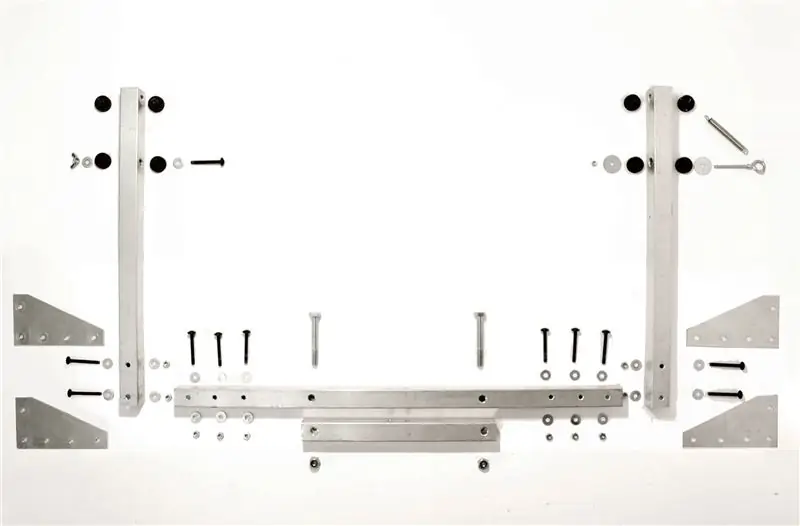

Passaggio 1: materiali

Materiali

- Tubo quadrato in alluminio 30x30mm, lunghezza 2 metri

- Piastra in alluminio da 2 mm, 100x300 mm

- Compensato da 5 mm, 50x150 mm

- 2 bulloni da 10 mm (per l'area che si attacca al braccio del robot)

- Bulloni 10 x 4 mm (per le staffe angolari)

- 1 bullone da 4 mm (per fissare il dado ad alette che fissa il filo)

- Bullone a occhiello (per il fissaggio della molla che fissa il filo caldo)

- Dadi dimensionati per adattarsi ai bulloni

- Dado ad alette (per fissare il filo caldo)

- Rondelle dimensionate per adattarsi ai bulloni

- Primavera

- Cavo elettrico in rame isolato, lunghezza 5 metri

- Alimentatore 0-30V DC / 0-16 Amp (o simile)

- Cambio utensile manuale 'Schunk' (o altro cambio utensile robot)

Utensili:

- Braccio robotico multi asse (ABB, KUKA ecc.) con carico utile massimo superiore a 2,5 kg

- Cesoia per metalli o sega a nastro

- Trapano a colonna (potrebbe funzionare anche un trapano elettrico) con una varietà di punte da 2 mm a 10 mm

- Sega circolare adatta al taglio di metalli

Modello 3D:

- Di seguito è possibile scaricare un modello di file.3dm del disegno, che può essere aperto in Rhino 3D o AutoCAD

Passaggio 2: taglio

Il tubo di alluminio deve essere dimensionato per corrispondere alle misure sopra, oppure puoi personalizzarlo per i tuoi scopi. Il tubo può essere tagliato con una sega circolare adatta al metallo, consiglio di utilizzare una lama con punta in metallo duro. Per facilitare il taglio puoi lubrificare il tuo alluminio usando etanolo. Per creare i tuoi supporti angolari puoi ritagliare questa forma dalla tua lastra di alluminio usando una cesoia per metalli o una sega a nastro adatta al metallo.

Passaggio 3: foratura

Per trovare le posizioni dei fori da praticare è possibile visualizzare la foto di montaggio, le posizioni dei fori e il dimensionamento specifico dei tubi possono variare in base all'utilizzo. Puoi usare un trapano a colonna o un normale trapano elettrico. Prima misurerei e segnerei la posizione del foro con una matita. Quindi ti consiglierei di fare una "fossetta" usando un punzone centrale e un martello per fare una piccola rientranza per guidare la punta del trapano nella posizione corretta durante la perforazione. Dovresti anche considerare l'uso di un lubrificante come l'etanolo per renderlo più facile da tagliare.

Passaggio 4: assemblaggio

Le posizioni dei tuoi fori e il dimensionamento specifico dei pezzi possono variare, ma l'importante è avere almeno due bulloni attraverso ogni pezzo di tubo di alluminio alle parentesi angolari e i due pezzi di tubo che si collegano al braccio del robot. Consiglierei di utilizzare le rondelle per aumentare la distribuzione della forza in modo più equo, il che renderà il tuo utensile più robusto e ridurrà anche le tolleranze e aumenterà la precisione di lavorazione.

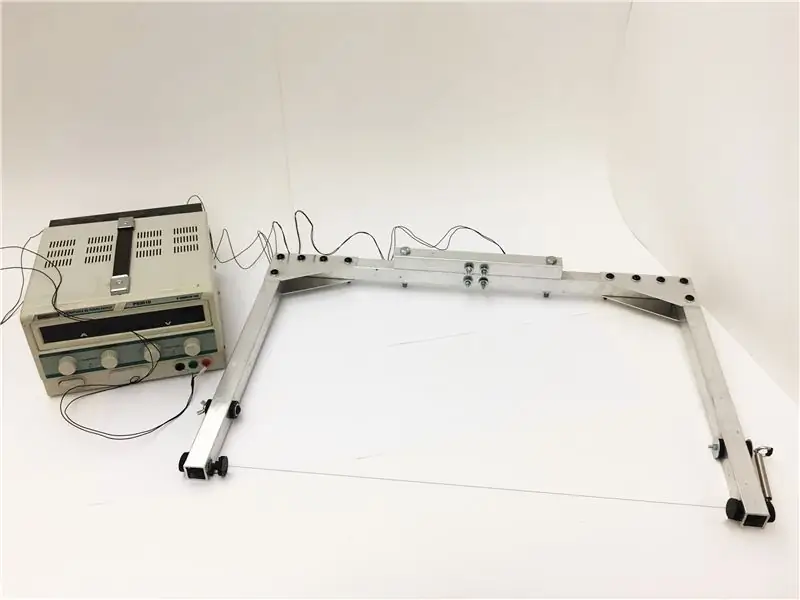

È importante isolare il filo caldo dalla struttura dell'utensile in modo da poter utilizzare la sequenza di parti illustrata sopra per farlo. Il mio metodo prevedeva il taglio laser di tasselli in compensato, tuttavia potresti anche usare tappi di una bottiglia di vino o qualsiasi altro materiale non conduttivo per ottenere un effetto simile. Le spine alloggiano un bullone a occhiello con una molla a un'estremità e un dado ad alette all'altra, questi sono usati per fissare il filo caldo in posizione. Quando si utilizza un tronchesino a filo caldo, il filo si espande, quindi è importante disporre di una molla per stringere il filo allentato. I cavi per l'alimentazione del filo caldo possono essere alloggiati ordinatamente all'interno del tubo di alluminio, quindi assicurati di spingerli attraverso prima di avvitare lo strumento insieme.

Passaggio 5: test

Per il filo ho usato un filo di nichelcromo da 0,25 mm a causa della sua elevata resistività, potresti provare altri fili come l'acciaio inossidabile o la costantana. Per testare la tua tronchese a filo caldo dovresti collegare i cavi all'alimentatore, accenderlo e aumentare lentamente la tensione. Dovresti essere in grado di sentire l'odore del filo che si riscalda, quando sembra abbastanza caldo puoi usare un pezzo di gommapiuma per vedere se taglia. Se lo fa, ben fatto! In caso contrario, prova a regolare le impostazioni sul tuo alimentatore o considera di provare un cavo diverso.

Passaggio 6: percorso utensile

Il braccio robotico ABB 1600 è stato programmato in Rhino con Grasshopper utilizzando il plug-in "Robots" di Vicente Soler. Il plug-in consente di creare percorsi utensile che possono essere caricati sull'hardware del robot. Lo script creato prende 2 curve e divide i punti lungo la curva e disegna delle linee tra questi punti. Le linee intermedie sono le aree in cui passerà il filo caldo, divisioni più elevate in punti sulle curve creeranno una maggiore fedeltà della superficie.

Passaggio 7: lavorazione

Dopo che il percorso utensile è stato esportato da Grasshopper, possiamo caricarlo sul braccio del robot utilizzando RobotStudio di ABB (questo sarà diverso se si utilizza una marca diversa di braccio del robot). Durante la programmazione del percorso utensile è stato riscontrato che i movimenti di entrata e di uscita dentro e fuori la schiuma dovrebbero essere perpendicolari alla superficie per creare un taglio uniforme. È stato anche scoperto che una velocità di taglio di 12 mm al secondo con 30 volt che alimentano la temperatura del filo creerebbe un taglio uniforme e coerente, tuttavia questa combinazione di velocità e temperatura del filo sarebbe attenuata per diverse dimensioni di materiale.

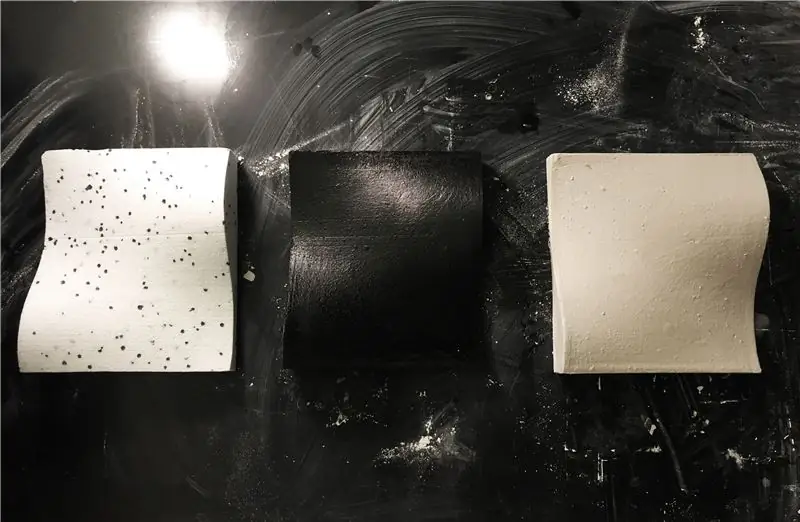

Passaggio 8: stampaggio (opzionale)

Ci sono molti usi per questo strumento, tuttavia per gli scopi dei miei studi ho usato i pezzi di schiuma come stampi, quindi ecco un'idea di cosa potresti usare per questo strumento. Il pezzo di schiuma è stato utilizzato come stampo per creare un pannello di gesso. Questo pezzo di schiuma è stato legato con MDF e morsetti a G, quindi il gesso è stato versato nello stampo e lasciato asciugare. Il pannello viene quindi sformato e può essere lasciato asciugare o messo in forno per asciugare più velocemente. Il pannello può essere verniciato, trattato o lasciato così com'è.

Consigliato:

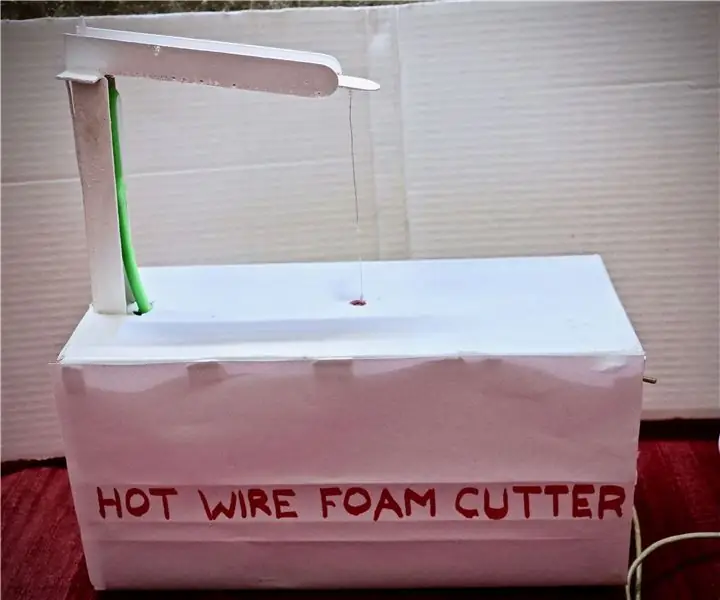

Taglierina per schiuma a filo caldo: 6 passaggi

Taglierina a filo caldo: come creare la tua taglierina a filo caldo

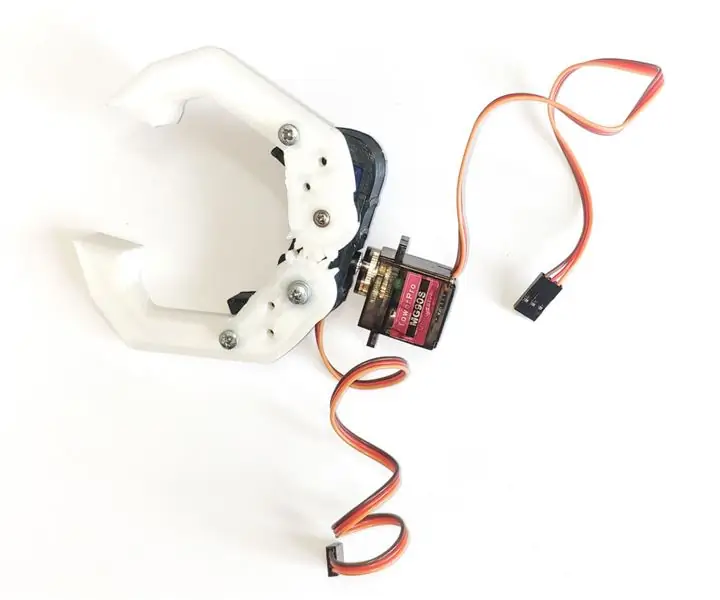

Pinza per braccio robotico: 3 passaggi (con immagini)

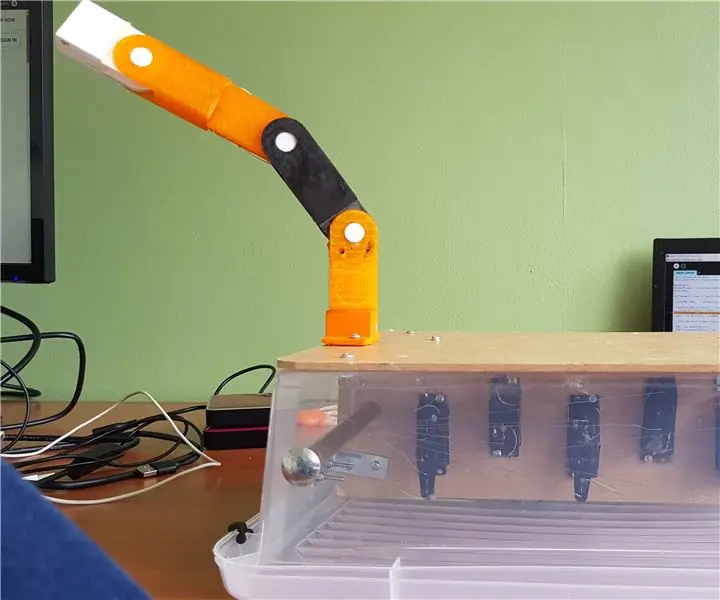

Pinza per braccio robotico: questa pinza robotica realizzata con stampante 3D può essere controllata con due servi economici (MG90 o SG90). Abbiamo usato lo scudo cerebrale (+Arduino) per controllare il morsetto e l'APP di controllo jjRobots per spostare tutto a distanza tramite WIFI ma puoi usare qualsiasi

Braccio robotico controllato da filo: 31 passaggi

Braccio robotico controllato da cavi: questo è un tutorial su come realizzare un braccio robotico controllato da cavi. Il vantaggio dell'utilizzo dei cavi è che il tuo braccio è più leggero e puoi avere tutti i motori nella parte inferiore del braccio, facilitando la costruzione e la manutenzione. Ecco un video del braccio i

Iphone peloso! CUSTODIA PER TELEFONO FAI DA TE Life Hacks - Custodia per telefono con colla a caldo: 6 passaggi (con immagini)

Iphone peloso! CUSTODIA PER TELEFONO FAI DA TE Life Hacks - Custodia per telefono con colla a caldo: scommetto che non hai mai visto un iPhone peloso! Bene, in questo tutorial sulla custodia del telefono fai da te lo farai sicuramente! :)) Dato che i nostri telefoni sono al giorno d'oggi un po' come la nostra seconda identità, ho deciso di creare un " me in miniatura "…Leggermente inquietante, ma molto divertente

Macchina a filo caldo tascabile: 4 passaggi

Macchina a filo caldo tascabile: questa è la mia prima istruzione quindi ho deciso di inserirla nel formato tascabile abbastanza semplice da realizzare e il mio non costa nulla, puoi usarlo per piccoli lavori artigianali / hobby e usarlo per tagliare schiuma / polistirolo e qualsiasi altra piccola schiuma morbida.tutti voi